La regolazione dei processi industriali avviene mediante la misura e la regolazione delle così dette “variabili operative”, ovvero delle grandezze da tenere sotto controllo per consentire il corretto funzionamento dell’impianto: portata, pressione, caratteristiche fisiche delle sostanze impiegate, temperatura, densità, ecc…

Regolazione dei processi chimici industriali: controllo ad anello chiuso

E’ indispensabile quindi che tutte le varie fasi di un processo di produzione industriale siano dotate di un sistema di controllo, ovvero una serie di procedure in grado di mantenere il valore di queste grandezze entro un limite stabilito, consentendo solo piccole oscillazioni.

Questo controllo consiste sia nella misura, cioè nella rilevazione dei valori delle variabili mediante opportuni strumenti, sia nella regolazione vera e propria. Normalmente, infatti, intervengono dei fattori non desiderati, i disturbi, che provocano uno scostamento della grandezza controllata dal valore prefissato.

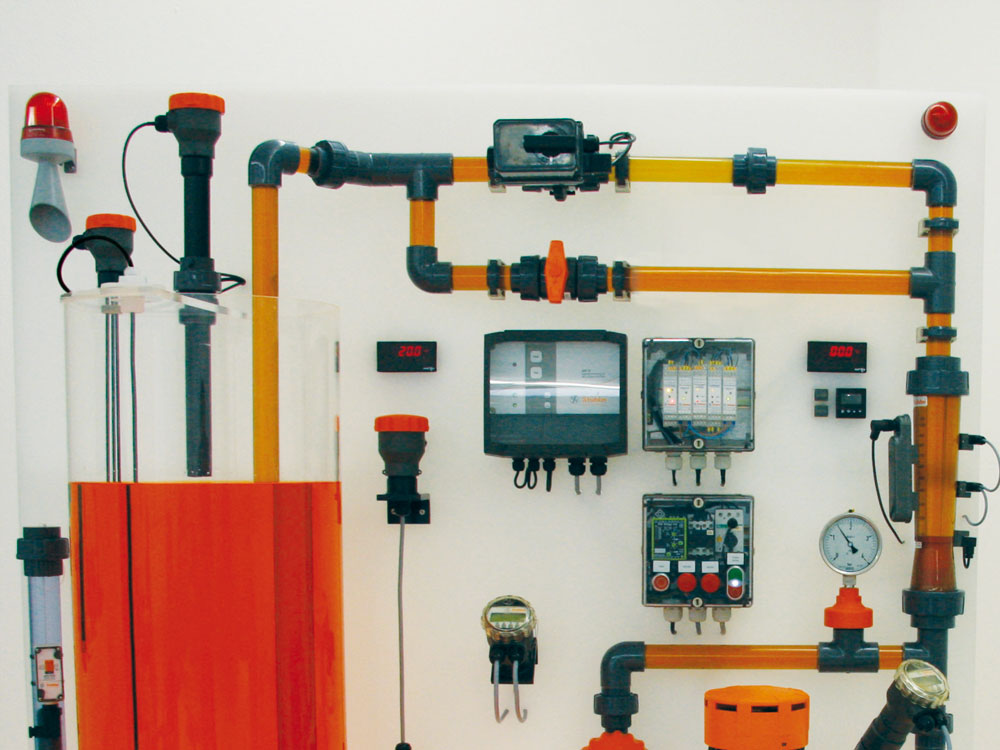

È necessario quindi intervenire prevedendo un controllo a ciclo chiuso che ciclicamente confronta il valore della variabile da controllare con il target prefissato, operando le opportune correzioni. Per queste ragioni, lo schema presentato di seguito è chiamato anche “ad anello chiuso”. Concettualmente è il sistema più semplice ed efficace per effettuare la regolazione di un processo produttivo: il funzionamento è garantito dall’utilizzo di opportuni strumenti di controllo e regolazione (come flussimetri, sensori di temperatura e pressione, manometri, sensori di livello, ecc…) in grado di tradurre il valore della variabile da controllare in un segnale elettrico, pneumatico, o digitale.

Il controllo automatico

Grazie ai progressi dell’elettronica e dell’informatica industriale, nonostante richieda maggiori investimento rispetto a quello manuale, il controllo automatico è sempre più presente negli impianti chimici per i molti vantaggi che comporta; tra questi troviamo una maggiore uniformità qualitativa dei prodotti ottenuti, la possibilità di centralizzare i comandi e soprattutto di evitare gli errori connessi alle operazioni manuali.

Vediamo di seguito quali possono essere le grandezze da controllare in un impianto chimico e come avviene la regolazione.

Per cominciare, ci sono le variabili di processo importanti per eccellenza, ovvero:

- portata;

- temperatura;

- pressione;

- livello.

Esistono molte altre variabili, come ad esempio densità e pH di una soluzione, che sono specifiche per casi particolari di lavorazioni e pertanto verranno prese in considerazione solamente nelle operazioni chimiche che le prevedono. Di seguito verrà mostrato come avviene la regolazione di portata e di livello, per poi passare a descrivere come avviene il controllo di un processo chimico complesso.

La regolazione della portata

La portata di un fluido dipende dalla differenza di pressione disponibile fra gli estremi della tubazione e dalla resistenza fornita dal circuito e può quindi essere modificata variando la pressione fra gli estremi (agendo sul numero di giri della pompa) o variando la resistenza del circuito mediante l’intervento di valvole.

Nell’esempio dello schema seguente vediamo un caso di regolazione della portata di una pompa centrifuga: dal serbatoio D viene prelevato un liquido per mezzo della pompa centrifuga (G1). La regolazione della portata si ha sulla mandata, ed un bypass permette la eventuale regolazione manuale. Il rubinetto, posto sull’aspirazione della pompa G, verrà azionato, nel caso di interruzione del flusso, susseguentemente alla valvola posta sulla mandata, in modo che la pompa rimanga piena di liquido e risulti poi più facile il successivo innescamento.

La misurazione della portata viene effettuata tramite l’utilizzo di strumenti chiamati flussimetri, disponibili in diverse varianti. I flussimetri più usati sono così detti a “galleggiante”: sono tubi trasparenti, leggermente conici, che vengono posizionati verticalmente. All’interno, un cilindretto metallico a punta conica, detto galleggiante, può muoversi spinto dalla corrente fluida. Sul galleggiante agiscono quindi due forze, una dovuta al peso dello stesso e una dovuta alla spinta del fluido. All’aumentare della portata, il fluido aumenta di velocità e spinge verso l’alto il galleggiante, che si stabilisce a un’altezza proporzionale alla portata. I flussimetri così detti “ad area variabile “ hanno generalmente il tubo graduato in u-PVC, PA, PSU ed in PVDF; la scala, inoltre, può variare in base al tipo di fluido impiegato ed il galleggiante, di colore arancione in figura, è realizzato in vari materiali, fra cui il PVDF, che conferisce un’ottima resistenza alla corrosione, rendendo possibile l’impiego del flussimetro anche con fluidi aggressivi.

Sui flussimetri, inoltre, possono essere utilizzate ghiere o collari in metallo che semplificano il montaggio consentendo la diretta installazione su impianti non realizzati in materiale plastico.

La regolazione del livello

Un’altra importante variabile da tenere sotto controllo è il livello di un liquido: la misura del livello in un serbatoio, o in un generico recipiente, ha una notevole importanza sia sotto l’aspetto del controllo del processo, sia sotto quello della sicurezza: è infatti importante assicurare che in un recipiente inserito in un processo continuo sia presente un quantitativo costante di fluido.

Inoltre per un serbatoio chiuso, il riempimento o lo svuotamento eccessivo possono portare a sollecitazioni meccaniche alle quali l’apparecchio può non resistere; nel caso di recipienti aperti, invece, i rischi sono legati alla possibilità che il liquido fuoriesca, con rischi per la sicurezza nel caso di sostanze pericolose.

Un tipico esempio di processo di controllo del livello è generalmente costituito da un serbatoio munito di una tubazione di adduzione e di una tubazione di scarico, come presentato nello schema seguente.

Il segnale della portata può essere trasformato in un segnale elettrico attraverso un trasmettitore su

misura, al fine di consentire la regolazione automatica; i misuratori di portata e i flussimetri con

galleggiante magnetico possono essere impiegati come contalitri anche per liquidi corrosivi presenti in

impianti chimici.

Se la grandezza perturbatrice è la portata in entrata, il dispositivo regolante viene posto sulla tubazione d’uscita, mentre se le perturbazioni sono causate dalla portata in uscita, l’organo regolante viene posto sulla tubazione di adduzione.

In molte applicazioni industriali si impiegano sensori di livello conduttivi: se il liquido conduttivo raggiunge le estremità delle sonde, si forma una connessione conduttiva che viene opportunamente rilevata. Il segnale misurato può essere trasformato in segnale elettrico o pneumatico e trasmesso ad un sistema di registrazione e allarme e/o controllo.

La regolazione complessa in un impianto chimico

A fronte di quanto detto nei paragrafi precedenti, va precisato che nella maggior parte degli impianti chimici i processi sono molto articolati e necessitano di regolazione integrata di una molteplicità di grandezze fisiche (pressione, portata, livello, temperatura). In questi casi la gestione dell’impianto è più complessa e viene gestita da software di controllo. Un esempio per capire la complessità dei fenomeni in gioco è lo schema seguente, che riassume il processo per la produzione di ammoniaca.

La reazione tra azoto e idrogeno avviene in due stadi nei due reattori catalitici (R1 e R2) con raffreddamento intermedio. La reazione è esotermica (cioè produce calore) e il gas in uscita dal reattore R1 viene raffreddato mediante due scambiatori che lavorano in parallelo regolati dal sistema di controllo SC1 che, a sua volta, elabora i dati dei sensori T1 e T2.

SC1 regola le valvole automatiche AV1 e AV2 in modo da garantire che la temperatura di uscita dell’acqua degli scambiatori sia costante ad un valore prefissato. E’ inoltre prevista la regolazione del livello nei serbatoi tramite sensori di livello specifici e un controllo della portata per le pompe in ingresso tramite flussimetri.

In questo esempio, come nella maggior parte dei processi chimici, la regolazione avviene per più grandezze fisiche contemporaneamente, garantendo così il funzionamento ottimale dell’impianto. Inoltre In alcuni casi, come l’estrazione liquido-liquido, l’assorbimento gas-liquido, o le miscelazioni, può essere utile effettuare regolazioni più complesse; ad esempio si può avere la necessità di mantenere sotto controllo il rapporto tra due portate (per esempio di due sostanze da miscelare).

Scrivi un commento