Collegare pompe in parallelo consente di migliorare la flessibilità e la capacità del sistema e di incrementare la sicurezza e la continuità operativa del processo. Allo stesso tempo si ottiene maggiore efficienza e si registra un aumento della vita utile dei vari componenti.

Per queste ragioni molte industrie decidono di ricorrere a tale architettura. Tra queste vale la pena menzionare l’industria di processo, chimica e farmaceutica e gli impianti per il trattamento delle acque reflue.

In questo articolo andremo ad analizzare i vantaggi che derivano dall’uso di pompe in parallelo evidenziando come tale scelta architetturale debba essere effettuata in fase di progettazione.

Quando serve collegare pompe in parallelo

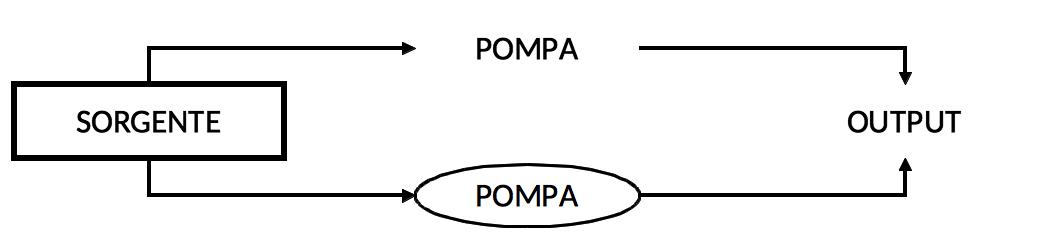

Due pompe si dicono in parallelo quando prelevano liquido da una sorgente comune e pompano lo stesso verso il medesimo output (Figura 1).

In questo modo è possibile introdurre più attuatori in grado di alterare le variabili di processo secondo un’opportuna logica di controllo. Andremo ora a presentare alcuni esempi di utilizzo di tale architettura.

In primo luogo è bene evidenziare che, data una portata di riferimento da raggiungere, è spesso più conveniente lasciare operare più pompe in parallelo in modo da ridurre l’usura complessiva delle stesse e del rumore all’interno del sistema. Si ottiene così un incremento delle prestazioni del processo.

In altri casi invece, l’aggiunta di una pompa consente al liquido di percorrere un sentiero alternativo. La pompa di riserva si può attivare a causa di un malfunzionamento della pompa principale oppure per consentire operazioni di manutenzione. In quest’ultimo caso, non è necessario interrompere il sistema riducendone la capacità produttiva. Di conseguenza si ottiene maggiore sicurezza e continuità operativa.

Un altro esempio applicativo è dato invece dalla possibilità di aumentare la portata a fronte di un’improvvisa e maggiore domanda da parte di un’utenza. Il sistema risultante guadagna così in flessibilità. Il dimensionamento dell’impianto dovrà tuttavia essere effettuato considerando tale richiesta.

Figura 1 – Collegamento pompe in parallelo

Interpretazione della curva caratteristica

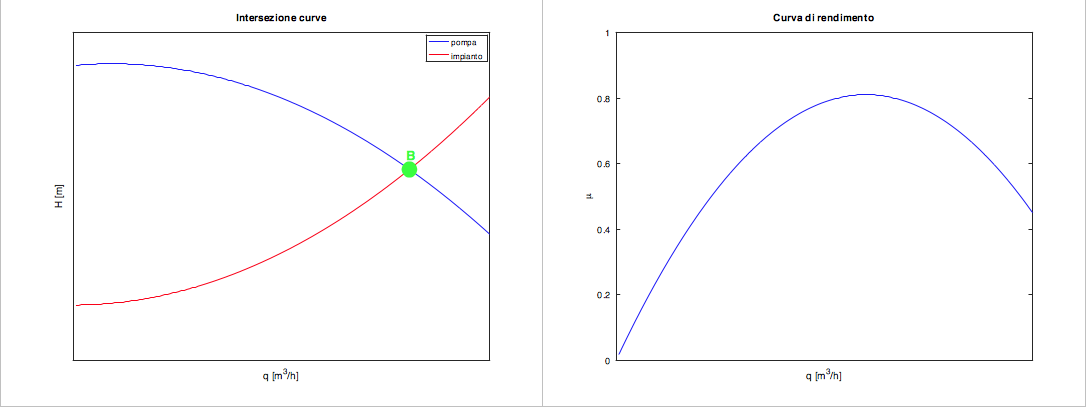

La curva caratteristica di una pompa, rappresentata in Figura 2a, esprime la relazione tra la prevalenza e la portata.

In Figura 2b, si mostra invece il grafico del rendimento dal quale è possibile dedurre il punto di lavoro a maggiore efficienza.

Per individuare il punto di funzionamento del sistema è necessario intersecare la curva caratteristica della pompa con quella dell’impianto (Figura 2a). Una volta individuato tale punto, denominato B, occorre scegliere il sistema di pompaggio più indicato prestando particolare attenzione al valore di rendimento e alla pendenza della curva dell’impianto nel punto B. Solitamente, un’elevata pendenza implica la presenza di condotte con elevati attriti e dimensionate per portate inferiori rispetto a quella d’esercizio. La scelta corretta della pompa consente quindi di massimizzare l’efficienza e ridurre le perdite del sistema.

Figura 2 – Intersezione curva caratteristica-sistema (a); Curva rendimento-portata (b)

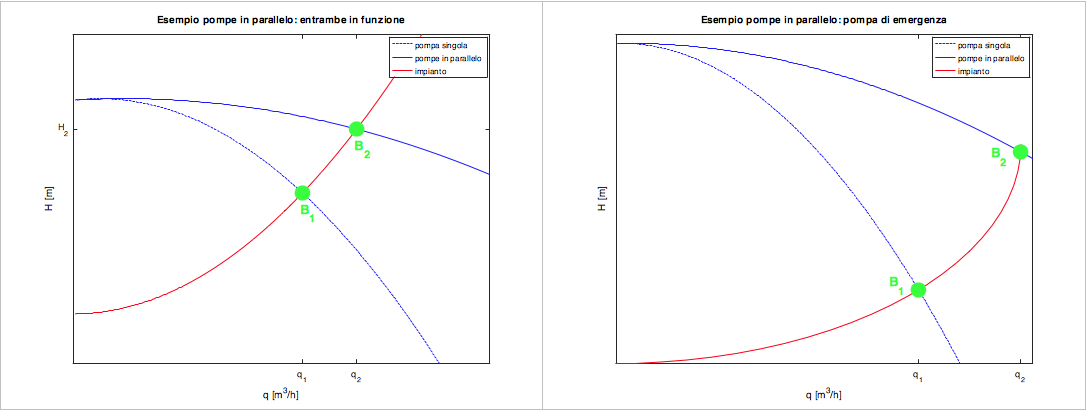

La curva caratteristica di due pompe in parallelo si ottiene invece sommando le portate delle singole pompe per una data prevalenza.

Figura 3 – Curva caratteristica di due pompe in parallelo (a); Curva caratteristica con pompa di emergenza

In Figura 3a si effettua un confronto tra l’uso di una pompa singola e due pompe in parallelo.

È bene evidenziare che il punto di funzionamento è individuato da B2, la cui portata è e che entrambe le pompe lavorano a prevalenza. In questo esempio l’utilizzo di due pompe in parallelo può rilevarsi particolarmente vantaggioso. Nella Figura 3b si illustra invece un esempio dove si installa una pompa ausiliaria per motivi di emergenza. Difatti, il punto di funzionamento B2 non è per niente efficiente e rischia di causare problemi al sistema. Graficamente tale condizione si traduce in una tangente alla curva quasi verticale nel punto B2.

Lasciaci la tua email per ricevere l’approfondimento sulle pompe

Certamente il punto di lavoro deve essere posizionato nella zona di funzionamento stabile, questo vuol dire che, nel punto di lavoro la caratteristica esterna (impianto) presenta una pendenza maggiore di quella interna (pompa), il che significa che per certe condizioni operative in caso di aumento di portata per eventuali incrementi del numero di giri del motore o per pulsazioni di pressione, la prevalenza fornita dalla pompa diminuisce e quella richiesta dall’impianto aumenta. Questo meccanismo fa si che venga ripristinata automaticamente la condizione iniziale (condizione di stabilità)

La scelta della pompa va sempre eseguita perseguendo il criterio di massima economicità ed efficianza dell’intero impianto