Lo scambio ionico è un meccanismo chimico-fisico per trasferire ioni da liquido a solido e viceversa.

È largamente utilizzato nel trattamento delle acque per generatori di vapore di purezza molto elevata; in particolare si usa per trattare acque diluite e prive di agenti intasanti (per evitare cicli troppo brevi).

Le resine nello scambio ionico

In natura esistono sostanze sia organiche che inorganiche in grado di scambiare ioni, ma industrialmente si utilizzano resine sintetiche (Fig. 1), con efficienze più che raddoppiate. Sono essenzialmente composte da:

MATRICE, ovvero il supporto poroso di base.

GAF (Gruppo Attivo Funzionale), che è la struttura di scambio vera e propria e caratterizza la resina in:

- cationica debole, per la rimozione parziale di ioni positivi (quelli di sali di acidi deboli);

- cationica forte, per la rimozione totale di ioni postivi;

- anionica debole, per la rimozione parziale di ioni negativi (quelli di sali di acidi forti);

- anionica forte, per la rimozione totale di ioni negativi.

IONI MOBILI, cioè gli ioni legati al GAF e disponibili allo scambio; determinano il campo di applicazione, poiché tali ioni devono essere meno affini rispetto a quelli presenti nell’acqua da trattare. I più comuni sono H+, Na+, OH–, Cl–.

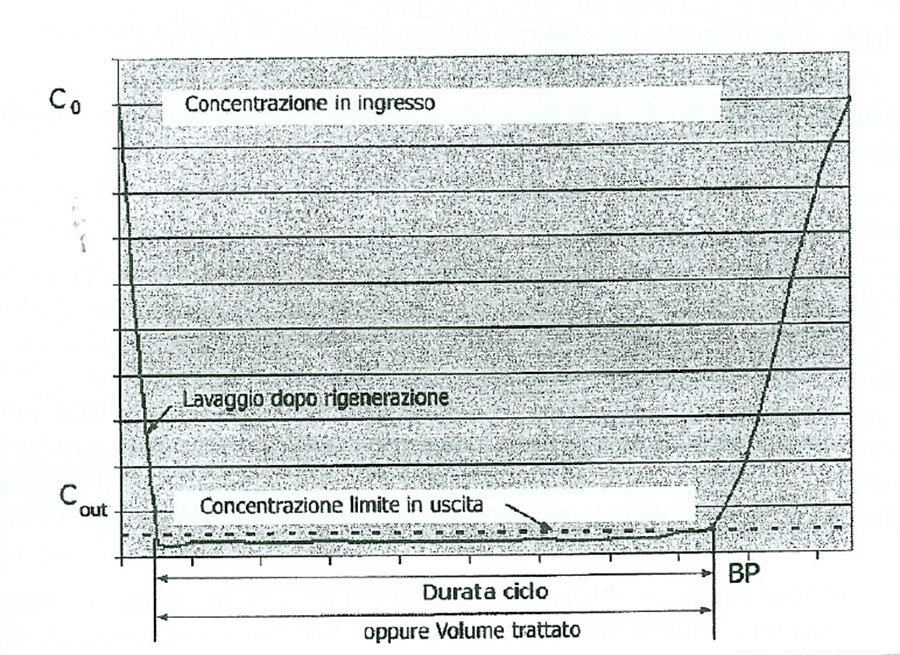

Come tutti i processi su letto poroso (ad es. filtrazione, adsorbimento), lo scambio ionico ha un funzionamento discontinuo, alternando cicli di esaurimento e cicli di rigenerazione (Fig. 2); sono previste anche fasi di lavaggio intermedie per eliminare i residui.

Fig. 2 – Curva di break-trough di una colonna a scambio ionico; la rigenerazione normalmente è attivata in automatico mediante conduttivimetri

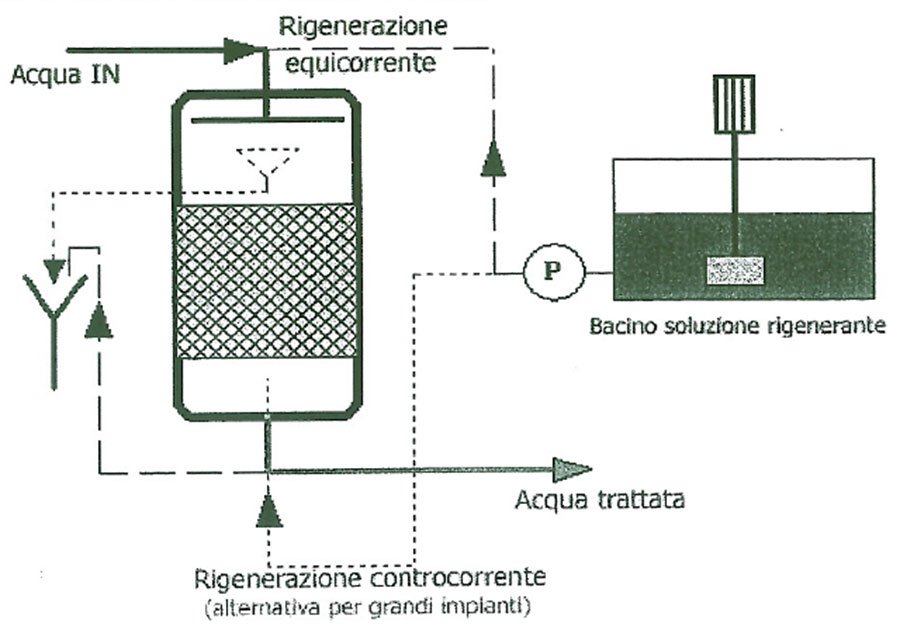

Esaurimento e rigenerazione possono avvenire (Fig. 3):

- equicorrente, ovvero nella configurazione tradizionale;

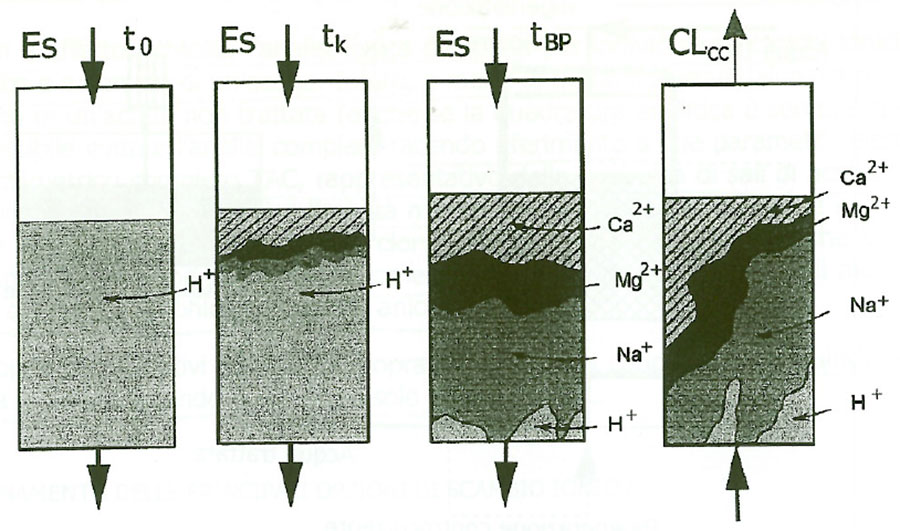

- controcorrente, più complessa ma più efficiente; infatti si evita di esaurire le parti di resina vergine con gli eluati degli strati superiori (Fig. 4).

In ogni caso, è fondamentale che i componenti dell’impianto a contatto con acqua e rigenerante (serbatoi, pompe e valvole) siano resistenti alla corrosione.

Fig. 3 – Schematizzazione impianto a scambio ionico semplice, con possibili flussi di acqua e rigenerante

Fig. 4 – Avanzamento fronte di esaurimento di una resina cationica alimentata con acqua contenente Calcio, Magnesio e Sodio. Il terzo step rappresenta l’incipiente perforazione, in cui si attiva la rigenerazione, mentre il quarto step evidenzia lo spostamento della massa esaurita dopo il controlavaggio.

Nella scelta della resina sono fondamentali due parametri, tra loro correlati (Fig. 5):

- CAPACITÀ DI SCAMBIO (COS), ovvero i meq/l che la resina può scambiare in un ciclo; varia da zero ad un massimo teorico che si avrebbe se si riuscisse a saturare tutti i GAF di ioni mobili.

- LIVELLO RIGENERATIVO (LR), cioè la quantità di ioni mobili da “caricare” sulla resina prima del ciclo di trattamento, espressi in % dello stechiometrico.

Non conviene spingere troppo la rigenerazione perché COS a un certo punto diventa meno che proporzionale a LR, e quindi il processo è antieconomico; conviene piuttosto confrontare diverse resine, scegliendo quella con COS maggiore a parità di LR.

In generale, COS aumenta passando da resine anioniche a cationiche e da resine forti a deboli.

Le resine sintetiche hanno un’alta stabilità chimica, quindi possono essere usate anche in ambienti molto aggressivi; dopo molti cicli, le resine però tendono a invecchiare e a perdere di efficienza.

Dimensionamento

In estrema sintesi, il dimensionamento consiste nel calcolo del volume di resina necessario e può essere così semplificato:

- 1. Analisi concentrazioni da trattare nell’acqua in ingresso, trasformate in meq/l

- 2. Calcolo carico cationico(CC) e anionico (CA)

- 3. Scelta portata (Q)

- 4. Scelta durata del ciclo (tC), in base ai bisogni dell’utilizzatore

- 5. Calcolo volume trattato (V=Q tC)

- 6. Calcolo, per ciclo, del carico cationico (CC,i=CC V) e anionico (CA,i=CA V)

- 7. Scelta resina in funzione del tipo di acqua e degli obiettivi richiesti

- 8. Scelta LR e quindi COS

- 9. Calcolo volume teorico di resina (VR=Ci/COS)

- 10. Scelta carico idraulico, da cui ricavo la superficie della colonna (S)

- 11. Calcolo altezza teorica della colonna (H=VR/S)

- 12. Applicazione franco di sicurezza (f) e ricalcolo volume effettivo resina (V*R=(H+f) S)

- 13. Verifica empirica (V*R=Q/40÷Q/10)

Occorre precisare che nell’acqua da trattare, a meno di dettagli trascurabili, il carico cationico e anionico coincidono; inoltre è possibile semplificarne il calcolo riferendosi a due parametri noti nel trattamento delle acque:

- TAC (Titolo Alcalimetrico Completo), rappresentativo di sali di acidi deboli (per lo più carbonati e bicarbonati).

- AML (Acidità Minerale Libera), rappresentativo di sali di acidi forti (solfati, cloruri, nitrati,..)

TAC+AML, di solito espressi in meq/l o mg CaCO3/l, rappresentano il carico ionico.

Unità di processo

|

RESINA |

IONE MOBILE |

PARAMETRO DIMENSIONAMENTO |

SOLUZIONE RIGENERANTE |

COS (g CaCO3/lR) |

LR (% stechiom.) |

|

|

CdH |

Cationica debole |

H+ |

TAC |

H2SO4 o HCl |

80-100 |

103-108 |

|

CfH |

Cationica forte |

TAC+AML (solo AML se preceduta daCdH) |

50-70 |

150-300 |

||

|

AdOH |

Anionica debole |

OH– |

AML |

NaOH |

40-50 |

120-150 |

|

AfOH |

Anionica forte |

AML+CO2+SiO2 (solo CO2+SiO2se preceduta da AdOH) |

30-40 |

180-350 |

||

|

CdNa |

Cationica forte |

Na+ |

Il processo è detto ADDOLCIMENTO, usato per abbattere totalmente la durezza (Fig. 4) |

NaCl |

50-60 |

150-280 |

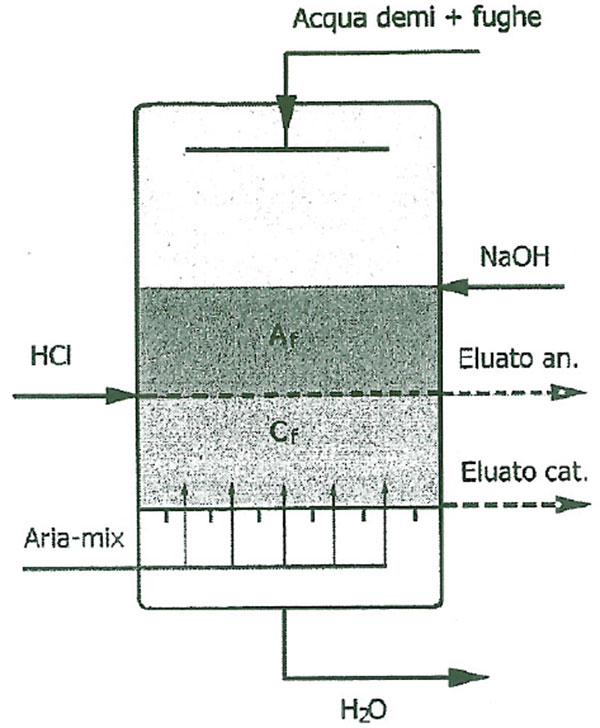

È possibile prevedere anche colonne a letto misto (LM), in cui vengono mescolate una resina cationica forte ed una anionica forte. Sono soluzioni compatte ed efficienti, però necessitano di cautele durante la rigenerazione: le resine devono essere separate in controlavaggio basandosi sulla loro differenza di densità (Fig. 6).

Fig. 6 – Schematizzazione di una colonna a letto misto stratificata per la rigenerazione. Al termine della rigenerazione viene rimescolata con aria in pressione (prima di un nuovo ciclo di esaurimento).

Esempi di schemi operativi

Generalmente si effettua prima la decationizzazione e poi la deanionizzazione; tra le due si interpone una degasazione termica, per alleggerire per via fisica il carico anionico e per rimuovere gas che potrebbero danneggiare il funzionamento delle resine anioniche (come, ad es. la CO2 liberata dallo scambio dei cationi).

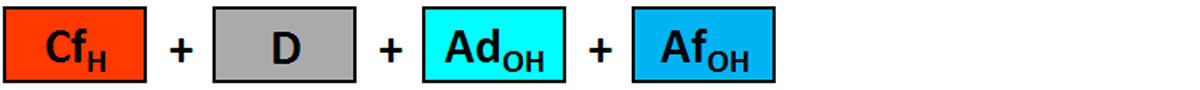

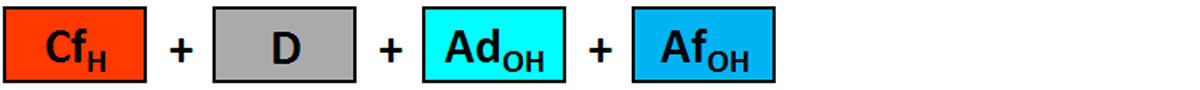

Sinteticamente, alcune opzioni comuni sono di seguito riportate.

- DEMINARALIZZAZIONE PARZIALE → Usato per impianti medio-piccoli per acqua di qualità non elevata

I parametri dell’acqua in uscita sono:

CES ~ 20 μS/cm (variabile)

SiO2, CO2 -> non depurati dopo degasazione

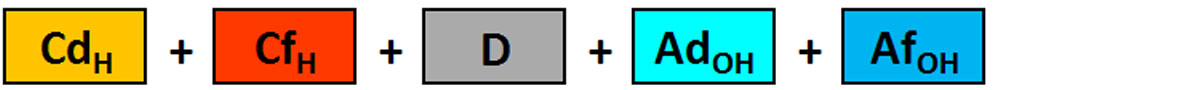

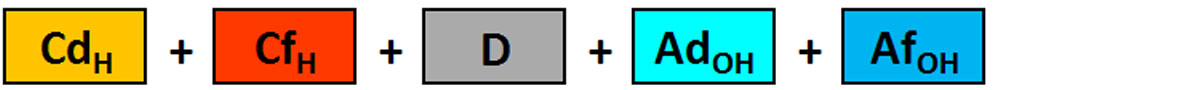

pH piuttosto acido - DEMINARALIZZAZIONE I -> produce acqua ben mineralizzata, con qualche fuga.

I parametri dell’acqua in uscita sono:

– CES< 10μS/cm (variabile)

– SiO2< 0,3 mg/l

– CO2 ~ 0

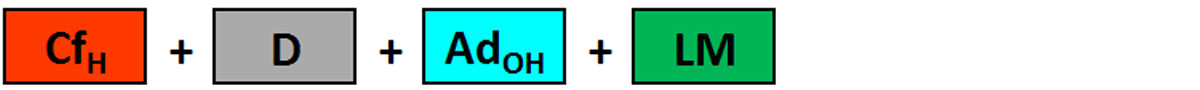

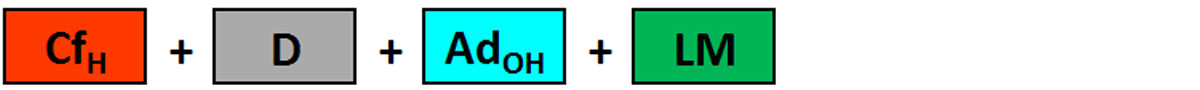

– pH piuttosto basico - DEMINARALIZZAZIONE II -> idoneo per impianti medio-grandi per produrre acqua con poche fughe, con possibilità di rigenerare in cascata il gruppo anionico.

I parametri dell’acqua in uscita sono:

– CES< 2 μS/cm (variabile)

– SiO2< 0,1 mg/l

– CO2 ~ 0

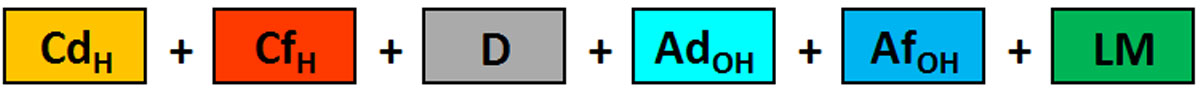

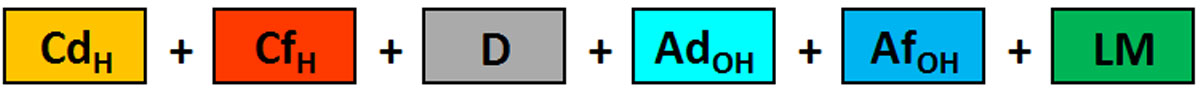

– pH debolmente basico - DEMINARALIZZAZIONE III-> idoneo per produrre acqua di elevata qualità in grandi impianti, con possibilità di rigenerazione in cascata sia del gruppo cationico che anionico.

Altre opzioni possibili sono:

- DEMINARALIZZAZIONE SPINTA I -> idoneo per acque ricche di anioni forti.

- DEMINARALIZZAZIONE SPINTA II -> indicato per piccoli impianti su acque ricche di HCO3.

- DEMINARALIZZAZIONE SPINTA III -> indicato per produrre acqua di alta qualità per grandi generatori di vapore ad alte prestazioni (ipercritici).

Esistono, infine, opzioni di DEMINERALIZZAZIONE SPECIALE, su colonne composite (Fig. 7); sono impianti molto compatti che producono acqua di alta qualità, con rigenerazione in cascata.

Scrivi un commento