Acidi e liquidi corrosivi vengono molto utilizzati nell’industria, in particolare nel settore tessile, petrolchimico, automobilistico, siderurgico e nei trattamenti di depurazione dell’acqua e dell’aria; è importante gestire in sicurezza il trasferimento degli acidi nell’industria.I prodotti chimici corrosivi devono essere caricati, movimentati e scaricati all’interno degli impianti nella massima sicurezza.

Movimentazione di acidi all’ interno di un impianto

I fluidi vengono trasportati all’interno dell’impianto grazie ad un complesso sistema formato da tubazioni, valvole per la regolazione della portata e della pressione, pompe e misuratori che monitorano il livello, la temperatura e la pressione degli acidi.

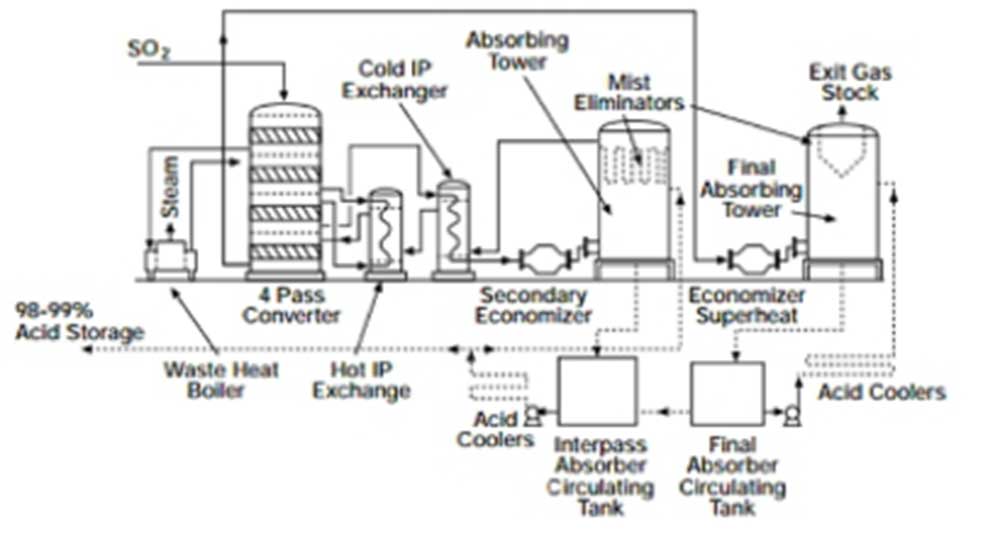

Per dare un’idea del livello di complessità di un impianto chimico, in Fig. 1 è mostrato un esempio di circuito dell’acido solforico.

A causa dell’elevata azione corrosiva e della pericolosità degli acidi, gli impianti che trattano questo genere di fluidi devono essere progettati accuratamente.

Il primo importante elemento da considerare riguarda la scelta dei materiali e dei componenti a contatto con i liquidi corrosivi: scegliere un materiale non adatto al liquido da gestire, infatti, non porta semplicemente alla sostituzione del pezzo danneggiato dalla corrosione, ma può causare una serie di danni indiretti, come perdite di prodotto attraverso condutture, fermi impianto non programmati, incidenti agli operatori e perdita di efficienza delle apparecchiature a causa di accumuli di prodotti di corrosione.

In questa ottica, i componenti più adatti a lavorare in ambienti aggressivi sono quelli realizzati in materiali plastici come PVC, PP, PVDF, caratterizzati da elevatissima resistenza alla corrosione.

Un secondo elemento di cui tener conto è la tenuta: bisogna assolutamente evitare fuoriuscite di liquido da componenti dell’impianto. Particolarmente delicate risultano le connessioni tra i tubi e tra tubi e valvole. La giunzione meccanica dei tubi viene solitamente realizzata con le flange. Per garantire la tenuta, tra le flange viene poi interposto un materiale sufficientemente plastico da deformarsi quando viene compresso, come ad esempio il teflon. Un ulteriore meccanismo di sicurezza è rappresentato dai copriflange. Realizzati in PTFE o in PVC, a seconda delle condizioni di lavoro, i copriflange servono a proteggere l’operatore e le apparecchiature da spruzzi accidentali causati da improvvise rotture di una guarnizione. Fondamentale è anche il ruolo delle valvole di sicurezza, che evitano il rischio di sovrapressioni, e degli strumenti di misurazione, come sensori e livelli.

Pompe centrifughe a trascinamento magnetico per il trasferimento di acidi

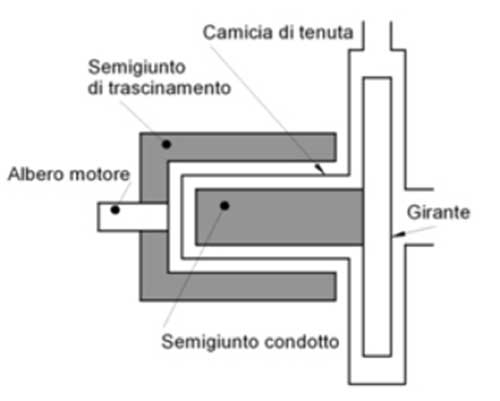

Per quanto riguarda le pompe, le più adatte a lavorare con gli acidi sono le pompe centrifughe a trascinamento magnetico, caratterizzate da un giunto magnetico diviso in due parti: la prima parte viene calettata sull’albero motore mentre la seconda è solidale con la girante. Il semigiunto magnetico collegato al motore trascina il semigiunto della girante.

Tra queste due parti non c’è contatto: in quest’area viene inserita una camicia (solidale con il corpo pompa e quindi non in rotazione) che isola dall’atmosfera il liquido pompato.

Il principale vantaggio delle pompe magnetiche è quello di essere esenti da perdite esterne: per questo sono la scelta giusta nel trasferimento di sostanze tossiche e/o maleodoranti, di acidi, alcali e soluzioni saline senza parti solide in sospensione.

Trasferimento di acidi fuori dall’impianto

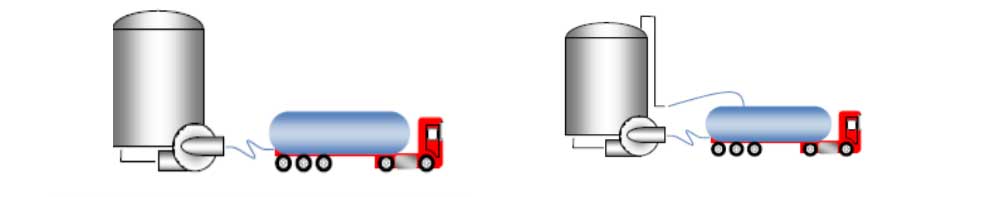

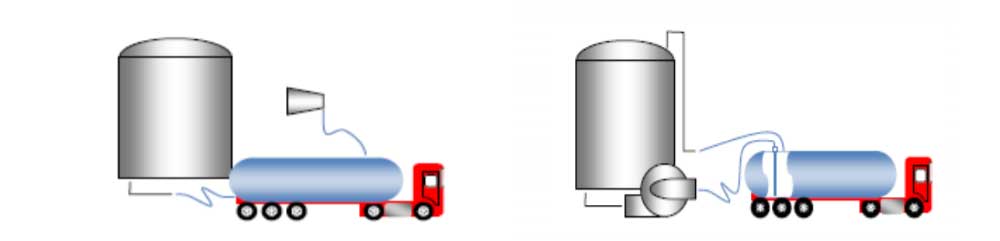

La movimentazione degli acidi non avviene solo all’interno dell’impianto, ma anche tra i serbatoi di stoccaggio e le autocisterne e viceversa. Le modalità di scarico più comuni sono quattro: scarico dal basso con pompa e ritorno dei vapori, scarico dal basso con pompa senza ritorno dei vapori, scarico dal basso con aria compressa e scarico dall’alto.

Fig.3: Scarico dal basso con pompa e ritorno dei vapori Fig. 4: Scarico dal basso con pompa senza ritorno dei vapori

Nella prima modalità una pompa a trascinamento magnetico posta dal lato del serbatoio garantisce il trasferimento del fluido. Se l’aumento del livello del liquido sottostante fa crescere troppo la pressione di eventuali vapori presenti nella cisterna, questi vengono convogliati nella linea di ritorno senza essere dispersi nell’ambiente.

Nel caso di scarico dal basso senza linea di ritorno del vapore, sulla parte superiore della cisterna deve essere presente un sistema di venting, ossia una valvola che ha la funzione di evitare sovrappressioni o depressioni prevenendo così il verificarsi di esplosioni o implosioni: tutte le volte che si verifica una differenza di pressione fra l’interno della cisterna e l’esterno, l’apertura della valvola consente l’ingresso di aria o la fuoriuscita di gas.

Lo scarico può avvenire anche senza l’utilizzo di una pompa; in questo caso lo svuotamento avviene grazie all’azione di aria compressa, che viene usata per creare una differenza di pressione tra serbatoio e autocisterna, permettendo così il trasferimento dell’acido.

L’ultima modalità prevede lo scarico dall’alto mediante l’uso di una pompa e con linea di ritorno del vapore. In questo sistema l’assenza di aperture al di sotto del livello del liquido evita le perdite accidentali, con notevoli benefici in termini di sicurezza.

Componenti dei sistemi di scarico

Questi sistemi di scarico sono composti da tubi flessibili provenienti dal serbatoio e dall’autocisterna, connessi tramite raccordi che possono essere ad attacco rapido oppure non rapido. Questi ultimi sono costituiti da filettature, guarnizioni e flange.

Altre due componenti essenziali sono: gli indicatori che segnano il livello, la pressione e la temperatura del fluido all’interno della cisterna e le valvole che servono ad impedire il reflusso dei liquidi, a regolare la portata e a impedire il raggiungimento di pressioni troppo elevate.

Per concludere possiamo dire che i sistemi di movimentazioni degli acidi non sono concettualmente molto diversi da quelli di movimentazione di fluidi non aggressivi, ma è necessario dedicare una particolare attenzione alla scelta dei materiali e ai dispositivi di sicurezza.

(Fonte: Federchimica)

Scrivi un commento