Per scegliere la pompa da adottare per un determinato impiego bisogna considerare pochi, ma fondamentali elementi: la portata richiesta, la prevalenza e le caratteristiche del liquido da pompare.

Esistono poi altri fattori che possono influenzare sulla scelta di una pompa, come le caratteristiche della linea di aspirazione e gli aspetti economici legati all’investimento per l’impianto.

Tutti questi aspetti devono necessariamente essere presi in considerazione quando si valuta l’acquisto di una pompa per una determinata applicazione.

La scelta della pompa da inserire in un generico impianto di sollevamento con una portata assegnata Q (misurata in litri al minuto) non è univoca se non sono assegnati a priori anche il tipo e il diametro delle condotte: a un diametro più piccolo corrispondono perdite di carico maggiori e quindi prevalenza più grande.

Nella pratica, però, è sempre possibile trovare la pompa in grado di fornire la prevalenza H (misurata in metri) necessaria.

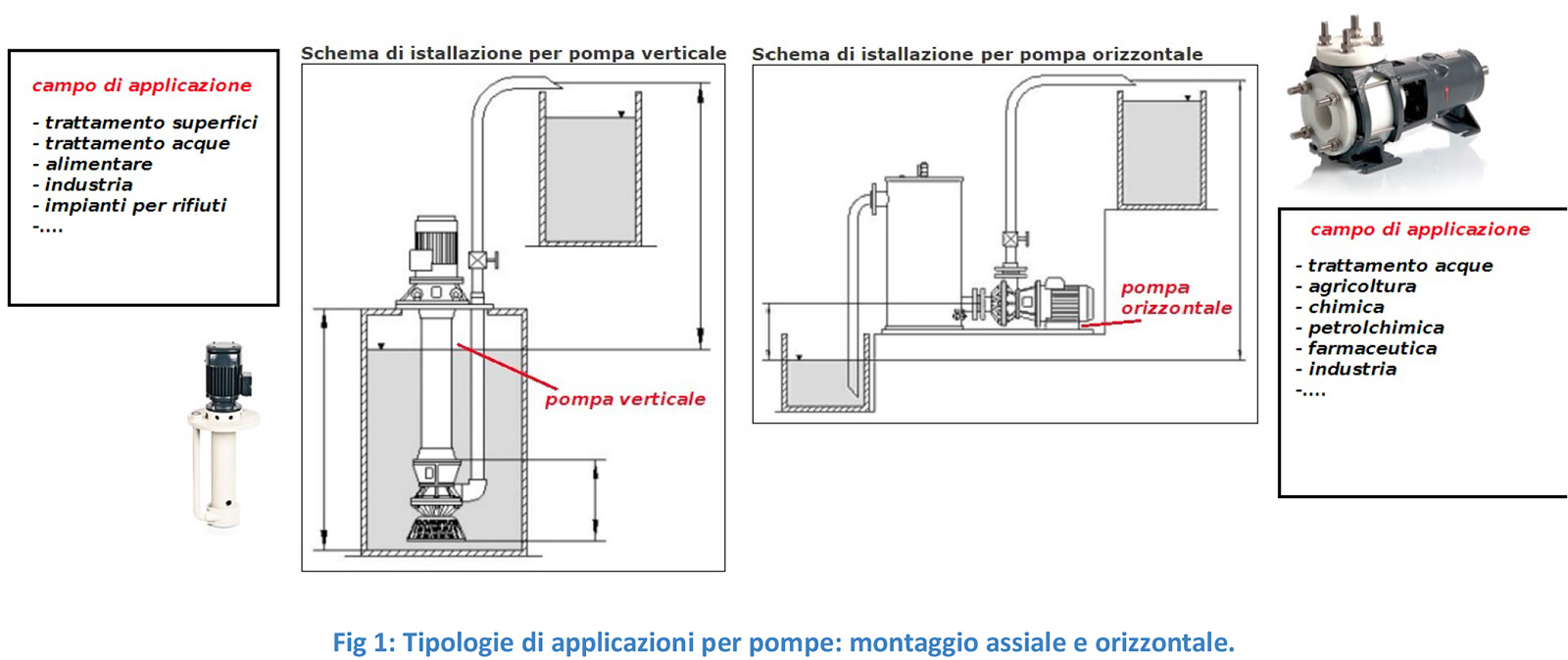

Esistono diversi tipi di pompe, che si prestano a impieghi diversi: ci sono pompe con configurazione ad “asse verticale”, ad “asse orizzontale” (come mostrato in figura) o “eccentrica”.

Scegliere la pompa giusta: elementi da valutare

In generale quindi, per il corretto dimensionamento della pompa devono essere valutati:

- la portata del liquido (volume da convogliare nell’unità di tempo);

- le caratteristiche specifiche del circuito idraulico (prevalenza, perdite di carico e accessori

dell’impianto); - le proprietà del liquido (tipo, composizione, concentrazione, temperatura e peso specifico);

In base a queste informazioni sarà possibile scegliere la pompa adatta a una particolare applicazione, la girante giusta e la corretta potenza del motore in rapporto alla curva caratteristica.

Vediamo ora più nel dettaglio come considerare questi aspetti per procedere alla scelta di una pompa industriale.

Valutazione delle caratteristiche tecniche della pompa e dell’impianto

Per quanto riguarda la portata e le caratteristiche dell’impianto, la definizione della portata della pompa in relazione alla progettazione dell’impianto (scelta delle tubazioni e degli altri elementi) viene fatta seguendo un criterio di economia.

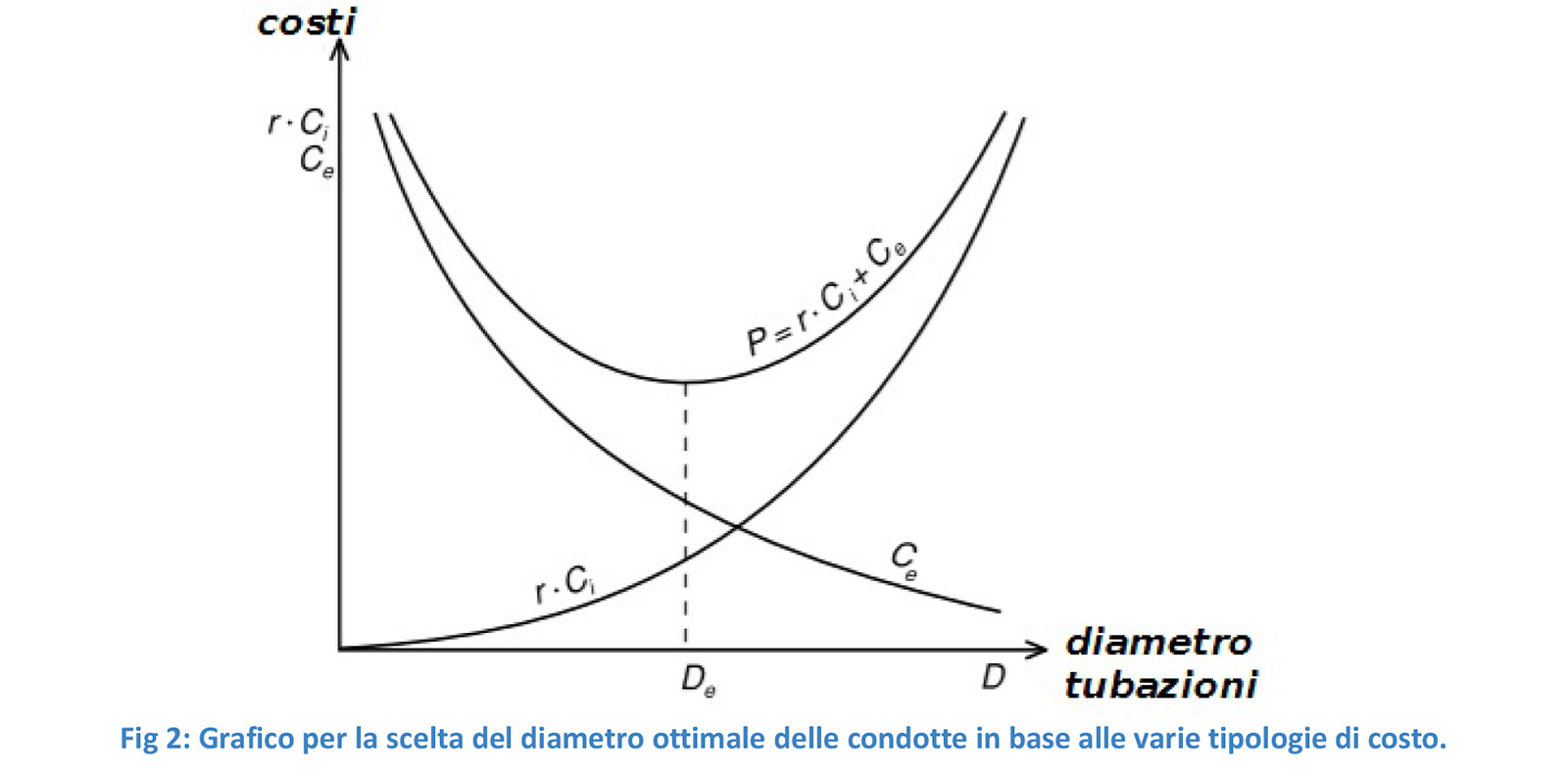

Si considera il costo dell’impianto, genericamente indicato con “Ci” (in cui incide anche il tipo di pompa scelto e che sarà direttamente proporzionale al diametro delle tubazioni) e il costo di esercizio, “Ce”, che invece è inversamente proporzionale al diametro dei condotti (in quanto condotti più piccoli comportano elevate perdite di carico e conseguentemente maggiori oneri di esercizio).

La ricerca del diametro ottimale delle tubazioni (“De”) si ottiene valutando le spese d’impianto e di esercizio corrispondenti a un certo numero di diametri commerciali, costruendo quindi per punti la curva dei costi e individuando sul grafico il valore del diametro più prossimo al diametro teorico per il quale si verifica il minimo costo.

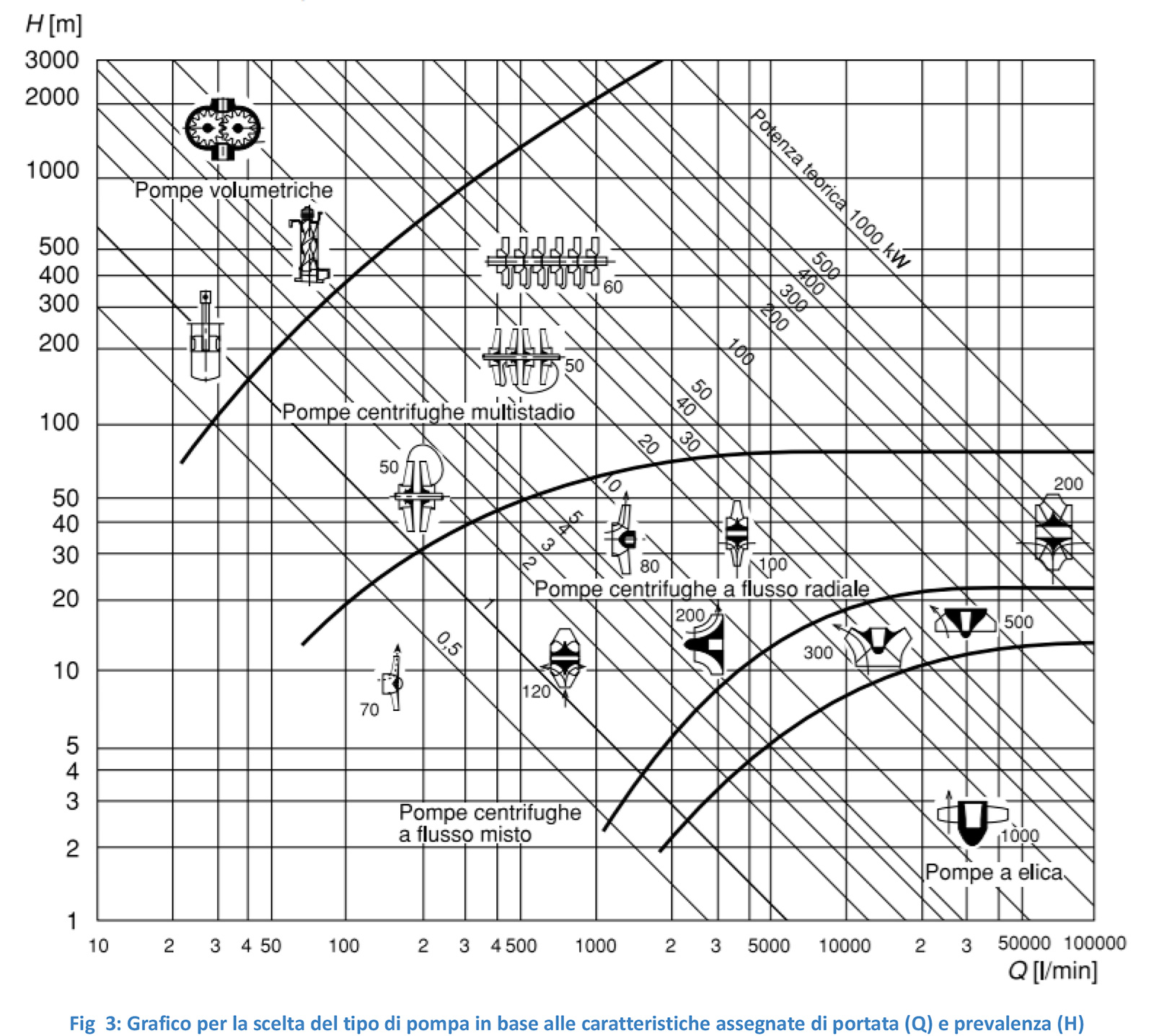

Fra le varie tipologie di pompe da scegliere in commercio, le pompe centrifughe risultano sicuramente le più versatili, grazie a un campo di applicabilità particolarmente esteso. In realtà è necessario prestare molta attenzione alla loro configurazione, che di fatto deve essere sempre messa in rapporto alle caratteristiche del sistema, alle necessità del pompaggio ed alle singole richieste dell’utilizzatore.

Solo per maggiori prevalenze e piccole portate risulta tecnicamente ed economicamente vantaggioso l’impiego di pompe a stantuffo (o pompe volumetriche). Gli altri tipi di macchine per sollevamento di liquidi sono destinati ad applicazioni assai specifiche, legate soprattutto alle caratteristiche del liquido trattato.

Nel grafico sottostante compaiono le due variabili in gioco, ovvero portata e prevalenza, e si nota come in base al variare delle due quantità è possibile individuare una classe di pompe che meglio si adatta alle esigenze dell’impianto.

Il liquido di pompaggio e la scelta del materiale della pompa più idoneo

Vediamo ora il terzo elemento da considerare: le caratteristiche del liquido da pompare. Per garantire il corretto utilizzo delle pompe è necessario che l’utilizzatore fornisca al costruttore dettagli approfonditi sull’applicazione specifica e in particolare sul liquido che la pompa dovrà movimentare.

Nel settore chimico-industriale capita spesso di dover movimentare fluidi corrosivi o pericolosi: in tal caso sarà opportuno prestare attenzione alle scelta di ogni elemento dell’impianto, in primis le pompe. La scelta di una pompa per liquidi chimicamente aggressivi comporta un attento esame di molteplici dati per offrire il prodotto più adatto alle esigenze del sistema di movimentazione.

Un certo margine di sicurezza ed eventuali perdite di carico sono da mettere in conto, senza però ricorrere a inutili sovra-dimensionamenti: solo così si possono evitare prestazioni insoddisfacenti, guasti imprevisti o ingiustificati aumenti dei costi di acquisto e di gestione. Le tipologie di fluidi possono essere diverse a seconda del settore di applicazione:

- Acidi o alcali (acidi per batterie, processi chimici, ecc…);

- Acque reflue, precipitati e fanghi;

- Liquidi chimici puliti e non;

- Liquidi da bagni galvanici esausti;

- Liquidi di conceria, tintoria, di cartiera e dell’industria tessile.

Un’accurata scelta dei materiali costruttivi (sia strutturali che di tenuta e di usura) fatta in funzione del tipo di impianto e dei fluidi da convogliare consente di risolvere in sicurezza ed efficienza i problemi legati al pompaggio di liquidi “a rischio”, anche nei processi lavorativi più complessi.

Ad esempio una pompa può essere realizzata in materiale termoplastico, costruita in PP, PVDF per movimentare liquidi e soluzione corrosive anche calde (da –20°C a +110°C) ed in PE HD quando si necessita di una resistenza all’abrasione (vedi tabella seguente).

Tipologia di materiale delle pompe |

Caratteristiche di impiego delle pompe |

|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Conclusioni

In conclusione appare chiaro come la scelta del sistema di pompaggio dipenda da numerose variabili, non solo legate alle caratteristiche “dimensionali” della pompa stessa (portata e prevalenza) ma anche dall’impianto (tipo di fluido, perdite di carico, diametro delle tubazioni, ecc…). Solo una valutazione integrata di tutti questi aspetti consentirà la scelta ottimale, evitando il rischio di sovradimensionamenti o di costi aggiuntivi.

Scrivi un commento