Nei costi di produzione industriali la componente energetica è diventata un fattore chiave: nel contesto di crescente globalizzazione dei mercati internazionali, infatti, l’ottimizzazione energetica degli impianti industriali è spesso l’unica leva per mantenere e accrescere la competitività, in alternativa all’innovazione del prodotto.

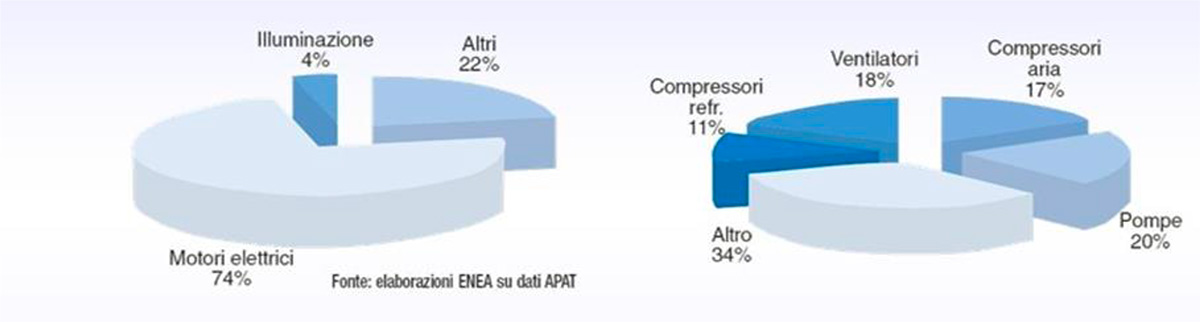

Un dato sicuramente importante è che il 74% dell’energia consumata nel settore industriale italiano è attribuibile ai sistemi motore, come compressori, ventilatori e pompe. Nell’ottica del risparmio energetico questa tecnologia è quindi di fondamentale importanza perché anche un piccolo aumento dell’efficienza dei sistemi motore permetterebbe di ridurre notevolmente i consumi di energia elettrica.

Figura 1: Ripartizione consumo energetico in campo industriale [1]

Figura 1: Ripartizione consumo energetico in campo industriale [1]

Nell’industria chimica motori e sistemi di trasmissione vengono usati per ogni sorta di trasporto dei fluidi (pompe idrauliche) e per la movimentazione dei materiali e assorbono perciò gran parte dell’energia totale dell’impianto. Migliorare la performance energetica porterebbe a un significativo risparmio in termini economici.

Le soluzioni per migliorare l’efficienza energetica possono essere:

- Sostituzione degli azionamenti standard con motori ad alta efficienza e/o sostituzione di motori sovradimensionati con motori più piccoli ad alta efficienza;

- Installazione di trasmissioni a velocità variabile.

Uno studio realizzato da Confindustria quantifica i possibili risparmi energetici conseguibili con azionamenti ad alta efficienza in abbinamento ad inverter. La sostituzione forzata di motori a seguito della normativa cogente potrebbe produrre risparmi energetici fino 5,9 TWh/anno al 2020, corrispondenti a circa 750 M€ di risparmio economico per gli utenti finali.

Nel caso di un nuovo azionamento il risparmio può essere quantificato come segue:

$\text{Risparmio} = \text{ore} \ast kW \ast \text{%FL} \ast ( \frac{€}{kWh} ) \ast (\frac{100}{η_{???}} − \frac{100}{η_{HE}}) kWh$

Dove:

Risparmio = il risparmio annuo (€/anno)

Ore = tempo di funzionamento annuo (ore)

kW = potenza del motore (kW)

%FL = percentuale media del carico al quale il motore viene impiegato (%)

$\frac{€}{kWh}$ = costi dell’energia elettrica ($\frac{€}{kWh}$)

${η_{???}}$ = efficienza del motore esistente (%)

${η_{HE}}$ = efficienza del motore ad alta efficienza (%)

Per quanto riguarda invece i sistemi di pompaggio, il controllo di portata più comune è costituito da una valvola di controllo del flusso nello scarico della pompa. Questo spesso si rivela essere un spreco di energia, dal momento che la pompa non funziona al suo livello ottimale. Utilizzare una trasmissione a velocità variabile invece di una valvola di controllo dello strozzamento può avere come risultato un sostanziale miglioramento dell’efficienza energetica e di conseguenza un risparmio di costi.

Conclusioni

In conclusione, è bene precisare che per conoscere il valore complessivo del risparmio energetico non ci si deve limitare agli azionamenti, ma bisogna considerare l’intero sistema di impianto in tutte le condizioni operative.

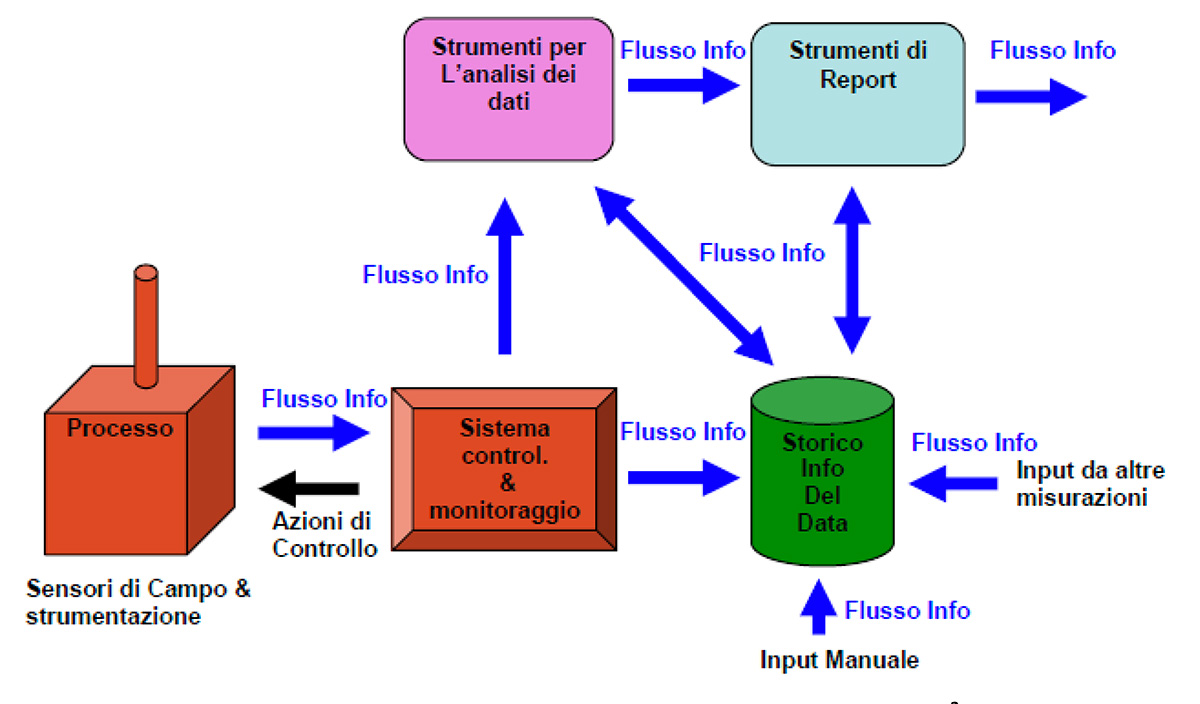

Ecco perché è importante avere un sistema di informazione dell’energia concepito per supportare il programma di gestione energetica fornendo accurate informazioni sui consumi dell’impianto, sia attuali che storici.

Figura 2: Struttura di un sistema di informazione dell’energia

Figura 2: Struttura di un sistema di informazione dell’energia

Per ottimizzare la gestione dell’impianto e ridurre i costi di produzione è quindi basilare sviluppare un metodo integrato per l’efficienza energetica, basato su un approccio sistematico per il consumo di energia/riduzione dei costi di approvvigionamento energetico.

Michele Cifalinò

Scrivi un commento