La cavitazione nelle valvole è un fenomeno che può danneggiare i componenti causando danni e blocchi nel processo produttivo.

Le valvole sono componenti che servono a modulare la portata di un fluido in un circuito idraulico.

Sono presenti in qualsiasi impianto industriale e vengono usate ad esempio per controllare il livello di un liquido, la pressione di un gas, la temperatura negli scambiatori e la composizione chimica di una miscela. La scelta e il dimensionamento delle valvole influiscono molto sulle prestazioni del sistema di controllo.

Come si verifica la cavitazione nelle valvole

Per studiare il moto di un fluido si può utilizzare l’equazione di Bernoulli:

Questa equazione è valida se si ipotizza:

- Condizioni stazionarie

- Pareti delle tubazioni adiabatiche e rigide

- Non si considera l’energia termica

- Densita del fluido costante

- Si trascurano gli attriti

Le valvole introducono all’interno degli impianti delle strozzature più o meno marcate a seconda della posizione dell’otturatore. Appena il fluido passa per la strozzatura (chiamata anche vena contratta) la velocità aumenta, mentre la pressione diminuisce.

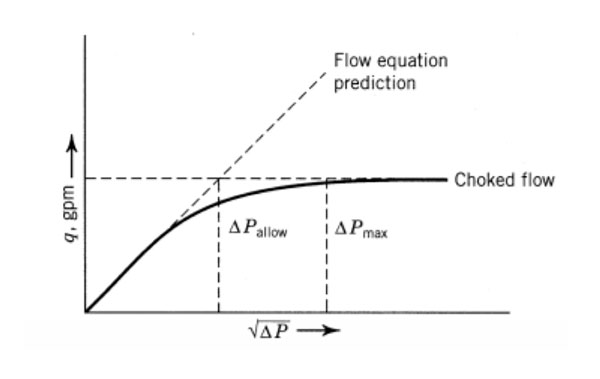

Se, nel punto di sezione minima, la pressione diviene inferiore alla tensione di vapore, si ha ebollizione con forte erosione sia dell’otturatore sia della sede, dovuta alla formazione delle bolle e alle perturbazioni della pressione (“martello d’acqua”). Inoltre la valvola tende ad “intasarsi”, cioè la portata non aumenta ulteriormente con il salto di pressione.

Il valore ∆Pallow, che dipende dalle condizioni del fluido e dal tipo di valvola, è la caduta di pressione a cavallo della valvola al di sopra della quale l’intasamento è inaccettabile. Essa è stimata con relazioni empiriche i cui coefficienti sono riportati nei cataloghi.

Una volta passata la vena contratta, la sezione di passaggio aumenta e quindi diminuisce la velocità mentre cresce la pressione.

Se il recupero di pressione è tale da superare la tensione di vapore, le bolle implodono e l’energia rilasciata produce un rumore come di ghiaia trascinata dalla corrente e si verifica l’asporto di materiale.

Se, invece, la pressione all’uscita rimane comunque inferiore alla tensione di vapore, la miscela liquido/vapore rimane presente anche a valle della valvola.

Come evitare la cavitazione nelle valvole

Tipicamente, le valvole sottoposte a cavitazione sono caratterizzate da una superficie molto irregolare, ruvida e vaiolata. I componenti della valvola con i maggiori danni possono presentare estese mancanze di materiale.

L’attacco meccanico si può verificare in due forme: impatto di microgetti e impatto di onde d’urto. L’impatto di microgetti causa l’erosione della superficie del materiale, mentre quello di onde d’urto causa la deformazione e il cedimento del materiale.

Per evitare questo dannoso fenomeno è necessario conoscere la pressione di vapore del fluido di processo in modo da scegliere una valvola in cui la pressione, anche nella sezione minima, sia maggiore della pressione di vapore.

Anche la posizione della valvola nel sistema è importante ai fini di evitare la cavitazione: più la valvola è a monte minore sarà il rischio che la pressione scenda al di sotto della pressione di vapore.

Sono inoltre da evitare perdite a valvola chiusa perché il fluido, passando rapidamente da un’area ad elevata pressione ad una a bassa pressione è particolarmente soggetto a cavitazione.

Anche la portata e il materiali sono un fattori importanti: i problemi di cavitazione aumentano con la quantità di flusso e i danni sulla valvola dipendono dalla resistenza del materiale ai microgetti e alle onde d’urto.

ASV Stubbe propone una vasta gamma di valvole in materiali plastici resistenti all’usura, all’abrasione e alla corrosione e quindi capaci di resistere ad eventuali fenomeni di cavitazione.

Interessante l’ articolo!

Bisogna sottolineare che, conoscendo le specifiche condizioni operative è possibile calcolare un indice di cavitazione o flashing il quale andrebbe confrontato con un valore fornito dal costruttore, è chiaro che la valvola deve lavorare lontana dalla cavitazione che come noto è un fenomeno dannoso (non nella zona semi-critica del grafico, preferibile il tratto lineare con caduta di pressione minore) Ma bisogna dire anche che a volte il fenomeno viene sfruttato nell industria chimica nei processi di separazione per flashing (Evaporazione flash) della fase più volatile di una miscela binaria

In sede progettuale può essere calcolato un indice di cavitazione (C), che dipende dalla pressione assoluta a valle della valvola, dalla tensione di vapore del fluido riferita alla temperature operative, e dalla perdita di carico che si verifica nella valvola. Alcuni costruttori consigliano 0,5