Il processo di anodizzazione dell’alluminio è un trattamento elettrochimico che permette di ricoprire questo metallo con uno strato superficiale protettivo, detto “strato di passivazione”. Questo strato, perfettamente legato al metallo sottostante, è resistente alla corrosione e all’abrasione e offre alta resistenza elettrica e ottime qualità estetiche.

Questo processo si rende necessario perché a contatto con l’aria l’alluminio si ricopre di un sottilissimo strato di ossido che ne riduce le proprietà fisiche e meccaniche a causa della scarsa aderenza dello strato sul materiale.

Con l’anodizzazione, invece, l’alluminio è ricoperto da uno spessore di ossido più consistente e perfettamente coeso.

Come avviene il processo di anodizzazione dell’alluminio

Come per qualsiasi altro processo elettrochimico, la riuscita e l’efficacia dell’anodizzazione dipende dalla preparazione della superficie metallica, che deve essere pre-trattata secondo le fasi seguenti:

- “pulimentatura” meccanica (a secco): permette di eliminare dalla superficie le imperfezioni fisiche che non possono essere rimosse mediante trattamenti chimici/elettrochimici;

- pretrattamenti “a umido” (come la sgrassatura e il decapaggio): in testa alla linea di anodizzazione, finalizzati a rimuovere sporco e ossidi (che possono interferire con la formazione del film anodico), rendendo una superficie uniformemente reattiva adatta a ricevere il trattamento di anodizzazione;

- anodizzazione, ovvero il trattamento vero e proprio;

- trattamenti finali (Sigillazione e/o Elettrocolorazione);

Tutti processi avvengono in vasche disposte in serie, che vengono man mano attraversate dal pezzo.

Dopo i trattamenti alcalini di sgrassaggio, satinatura chimica e i successivi lavaggi, il materiale da anodizzare viene immerso brevemente nella “vasca di neutralizzazione acida”, dove si eliminano gli idrossidi insolubili che sono comparsi sulla superficie del pezzo in seguito ai trattamenti alcalini.

Il processo di anodizzazione dell’alluminio è un trattamento elettrochimico che permette di ricoprire questo metallo con uno strato superficiale protettivo, detto “strato di passivazione”. Questo strato, perfettamente legato al metallo sottostante, è resistente alla corrosione e all’abrasione e offre alta resistenza elettrica e ottime qualità estetiche.

Questo processo si rende necessario perché a contatto con l’aria l’alluminio si ricopre di un sottilissimo strato di ossido che ne riduce le proprietà fisiche e meccaniche a causa della scarsa aderenza dello strato sul materiale.

Con l’anodizzazione, invece, l’alluminio è ricoperto da uno spessore di ossido più consistente e perfettamente coeso.

Come avviene il processo di anodizzazione dell’alluminio

Come per qualsiasi altro processo elettrochimico, la riuscita e l’efficacia dell’anodizzazione dipende dalla preparazione della superficie metallica, che deve essere pre-trattata secondo le fasi seguenti:

- “pulimentatura” meccanica (a secco): permette di eliminare dalla superficie le imperfezioni fisiche che non possono essere rimosse mediante trattamenti chimici/elettrochimici;

- pretrattamenti “a umido” (come la sgrassatura e il decapaggio): in testa alla linea di anodizzazione, finalizzati a rimuovere sporco e ossidi (che possono interferire con la formazione del film anodico), rendendo una superficie uniformemente reattiva adatta a ricevere il trattamento di anodizzazione;

- anodizzazione, ovvero il trattamento vero e proprio;

- trattamenti finali (Sigillazione e/o Elettrocolorazione);

Tutti processi avvengono in vasche disposte in serie, che vengono man mano attraversate dal pezzo.

Dopo i trattamenti alcalini di sgrassaggio, satinatura chimica e i successivi lavaggi, il materiale da anodizzare viene immerso brevemente nella “vasca di neutralizzazione acida”, dove si eliminano gli idrossidi insolubili che sono comparsi sulla superficie del pezzo in seguito ai trattamenti alcalini.

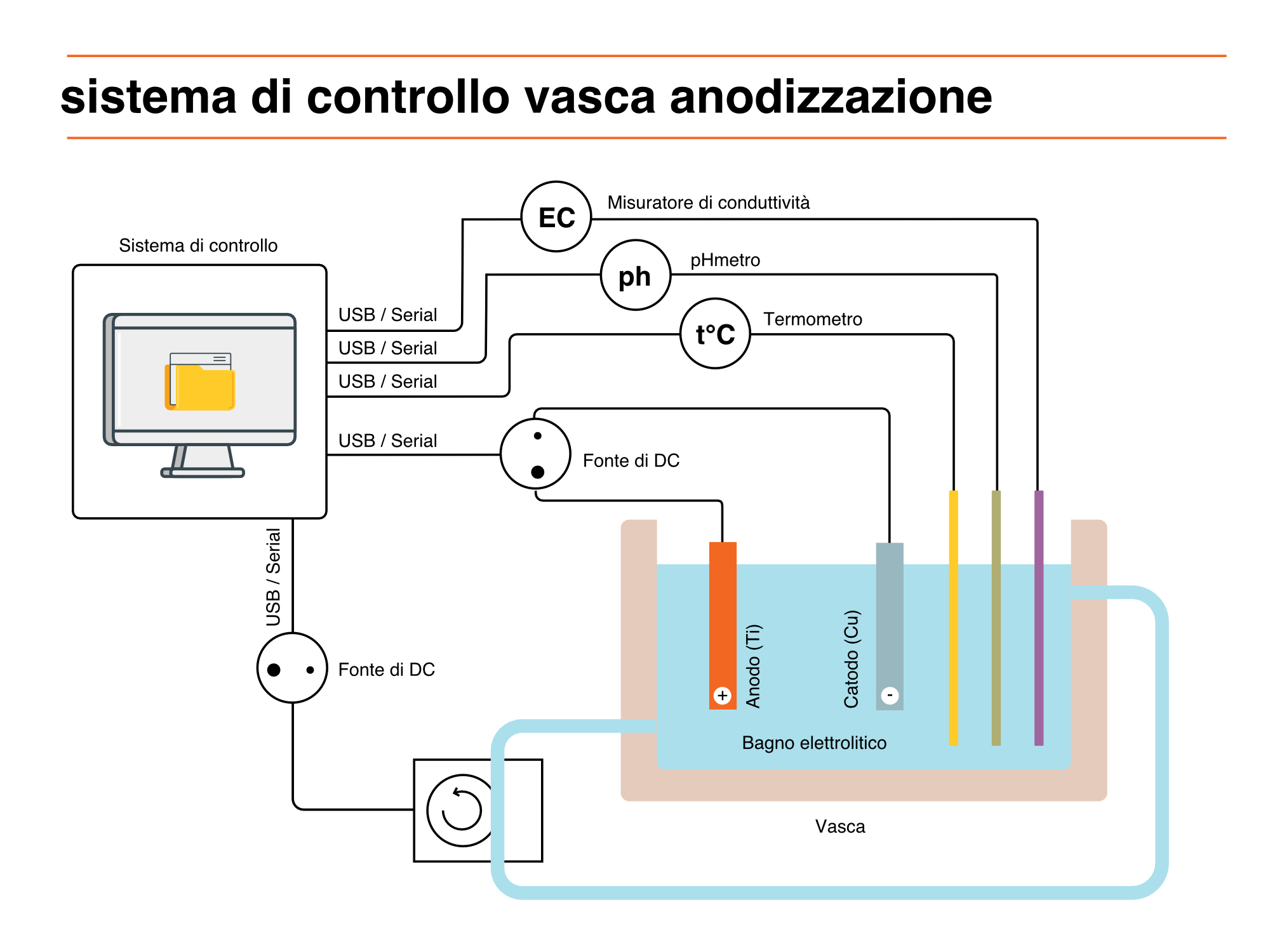

A questo punto i particolari vengono immersi nella vasca di ossidazione anodica o anodizzazione: tale processo consiste nell’immergere l’alluminio in vasche contenenti acido solforico, collegato al polo positivo (anodo) di un opportuno generatore di corrente continua.

Ai lati della vasca si trovano i catodi (poli negativi in materiale di piombo oppure in lega di alluminio).

Una volta immerso, il pezzo si trova pertanto sottoposto ad una differenza di potenziale tra anodo e catodo, dove l’acido solforico ha la funzione di condurre la corrente al pezzo stesso.

Durante il processo, il materiale che si deposita sul pezzo cambiandone la struttura: è lo stesso alluminio a essere trasformato. Alla fine dell’operazione, il particolare ossidato risulta leggermente inspessito perché le molecole di ossido hanno un volume maggiore di quelle dell’alluminio.

Il manufatto anodizzato può essere quindi sottoposto anche ad altri trattamenti: solitamente si immerge il pezzo in una soluzione acida contenente sali metallici, e sottoposta ad una corrente alternata (elettroclorazione).

Nella struttura porosa del film ossidato si formano così dei depositi metallici sotto forma di ossidi, con il colore caratteristico del sale metallico usato.

Trattamento dei fumi in un impianto di anodizzazione

I trattamenti messi in atto per ridurre le emissioni gassose locali e per ridurre le concentrazioni di inquinanti nelle acque reflue sono di fondamentale importanza in un impianto di anodizzazione: a tale scopo è necessario distinguere gli accorgimenti impiegati per la corretta depurazione dell’aria e per il trattamento delle acque di scarico.

È possibile quindi distinguere i due processi:

• Aspirazione dei fumi e vapori: tutte le vasche sono dotate di impianti di aspirazione per l’abbattimento delle emissioni inquinanti.

• Depurazione delle acque di lavaggio: le acque utilizzate per il lavaggio delle vasche di anodizzazione sono sottoposte ad un attento filtraggio per eliminare eventuali residui di alluminio.

Per prevenire la diffusione di gas inquinanti, nell’ambiente di lavoro devono essere previsti sistemi di captazione localizzata sulle vasche di trattamento (solitamente filtri a maniche).

Poiché le vasche di trattamento contengono prevalentemente bagni caldi, alla loro superficie si possono liberare aerosol alcalini (nelle vasche di sgrassatura, satinatura e sbianca), ma anche pericolosi aerosol acidi (nelle vasche di neutralizzazione, brillantatura e ossidazione anodica).

Solitamente si prevede l’installazione di apposite cappe aspiranti a flusso tangenziale a bordo vasche, dimensionate essenzialmente sulla base dell’estensione delle superfici evaporanti, collegate, mediante canalizzazioni in materiale adeguato, a sistemi di aspirazione e abbattimento.

La depurazione vera e propria di gas provenienti dalle vasche di trattamento con esalazioni nocive ha luogo invece nelle torri di abbattimento (Scrubbers).

Il trattamento avviene in umido attraverso una massa filtrante costituita da speciali anelli in materiale antiacido. Questo sistema garantisce un abbattimento anche del 95% e permette di liberare in atmosfera aria non inquinante.

La depurazione delle acque reflue

Per quanto riguarda, invece, le acque provenienti dagli impianti di anodizzazione, esse contengono generalmente alcuni elementi (prevalentemente metalli, Al, Ni, etc.) in concentrazione superiore a quanto previsto dalla vigente normativa, pertanto non possono essere scaricati nell’ambiente prima di un adeguato trattamento di depurazione.

Il procedimento consiste essenzialmente in una neutralizzazione degli scarichi con precipitazione e separazione degli inquinanti. I sistemi di depurazione utilizzati sono sia di natura chimico-fisica (a decantazione), sia chimica, tipicamente con resine a scambio ionico.

L’acqua proveniente dai lavaggi viene raccolta in una vasca dove avviene il dosaggio costante di soluzioni acide ed alcaline esauste.

La soluzione è quindi inviata nella vasca di neutralizzazione dove, sotto il controllo di una sonda di misura, avviene l’aggiustamento del pH mediante richiamo automatico di soluzione di soda caustica o acido solforico dai serbatoi di stoccaggio; a tale scopo si usano valvole pneumatiche a membrana. L’acqua neutralizzata passa poi in una vasca di flocculazione dove avvengono il dosaggio e la miscelazione del polielettrolita che favorisce la flocculazione e la precipitazione delle sostanze solide presenti in sospensione.

La soluzione viene inviata con una pompa centrifuga dosatrice ad una concentrazione pari all’1 – 2%. Le acque vengono infine collocate in una vasca di decantazione nella quale le sostanze solide si depositano sul fondo. L’acqua depurata defluisce in un’altra vasca, e da qui viene scaricata, parzialmente riciclata o subisce un’ulteriore filtrazione finale in un filtro a doppio strato di sabbia e carbone attivo.

Fonti:

“La depurazione delle acque di scarico e dei fumi” www.aital.eu

Regione Veneto, Provincia di Treviso, “Realizzazione di un nuovo impianto di ossidazione anodica. Valutazione di impatto ambientale”, Relazione tecnico – illustrativa.

Scrivi un commento