di Michele Cifalinò

Fra i vari processi che caratterizzano un impianto chimico, il processo di dosaggio e diluizione negli impianti industriali è sicuramente il più importante e per questo richiede un’attenzione particolare, a cominciare dai componenti impiegati: pompe dosatrici, valvole e sensori di misura.

Le criticità sono dovute alle sostanze impiegate che richiedono attenzione nella scelta dei materiali dei vari componenti: spesso nei trattamenti chimici si impiegano additivi aggressivi, con aggiunta di prodotti chimici che possono intervenire come agenti ossidanti e/o disinfettanti, di controllo del pH o come flocculanti (basti pensare alle stazioni di dosaggio) e questo richiede l’impiego di componenti resistenti alla corrosione.

Più nello specifico, vediamo di seguito i componenti base e gli accessori che sono impiegati in un impianto chimico.

Gli elementi costituivi nel processo di dosaggio sono innanzitutto le tubazioni ed i serbatoi di miscelazione/stoccaggio, dove le sostanze vengono miscelate o depositate, ma anche le pompe dosatrici ed i vari sistemi di controllo e regolazione.

COMPONENTI BASE

– Serbatoi di diluizione o di stoccaggio

– Tubazioni

– Pompe dosatrici

– Sistemi di controllo/regolazione

COMPONENTI AGGIUNTIVI

– Valvole

– Sensori di misura (flusso, temperatura, livello, pH)

– Sistema integrato di monitoraggio dell’impianto

– Scambiatori di calore

Per tutti i componenti è necessario scegliere materiali resistenti, come PP e PVDF.

Esistono pompe centrifughe realizzate in PP e PVDF per movimentare liquidi e soluzioni aggressive in sicurezza come le ETLB-S di ASV Stubbe.

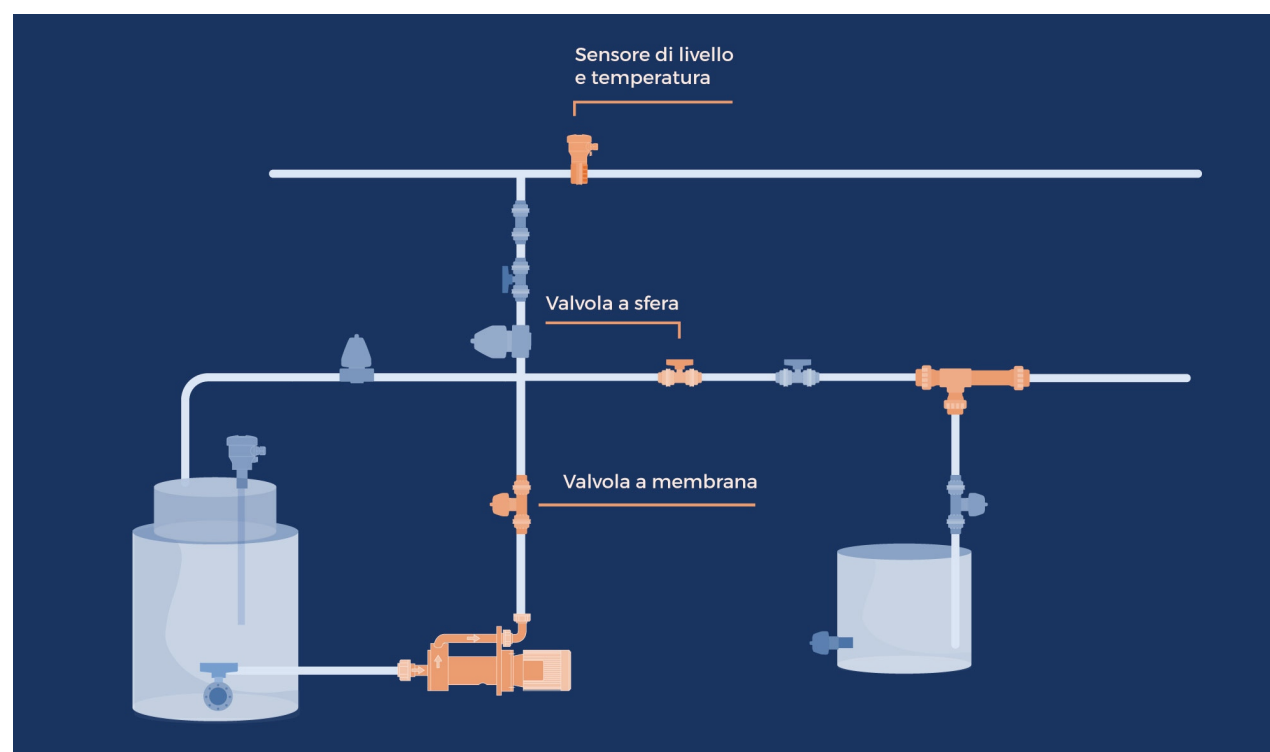

Anche per le valvole sono impiegati materiali idonei, in grado di operare anche con liquidi con particelle sospese (esigenza comuni a molti impianti di trattamento per reflui industriali) quindi la scelta sarà orientata verso valvole a sfera senza zone morte o meglio ancora valvole a membrana.

Molta attenzione deve essere riservata alla scelta dei sensori di misura: tradizionalmente i sistemi di dosaggio automatico sono basati su misuratori di tipo magnetico induttivo, che presentano l’indubbio vantaggio di essere poco costosi e generalmente affidabili; talvolta negli impianti di regolazione chimica delle acque si preferiscono invece sensori capacitivi, che comportano il minor rischio di usura.

Requisiti di un impianto di dosaggio e diluizione

Nella progettazione del processo di dosaggio e diluizione è indispensabile rispettare alcuni requisiti: affidabilità, efficienza, e velocità.

L’affidabilità, requisito irrinunciabile anche per la sicurezza dei lavoratori, è legata ai componenti adottati: il buon funzionamento di un impianto di dosaggio in primo luogo dipende dall’efficienza complessiva dei vari sottosistemi, a cominciare dalle pompe centrifughe per il dosaggio delle sostanze acide/basiche impiegate nel processo, continuando con le valvole (a membrana o a sfera) per la regolazione dei fluidi.

L’efficienza rappresenta un altro requisito importante: fra le voci che rientrano nei costi e che incidono sul tempo di ritorno di un investimento vi è il risparmio di prodotti chimici, spesso costosi. Un buon sistema di dosaggio, se efficiente, può comportare riduzioni dei costi dei prodotti chimici pari ad un 15% del totale.

Negli impianti chimici moderni l’impiego di componenti ad alta efficienza (pompe centrifughe di ultima generazione) unitamente ad un sistema di controllo integrato, garantisce il massimo rispetto degli standard previsti in fase di progettazione.

La velocità è molto importante perché un sistema automatizzato deve essere in grado di soddisfare le richieste dell’impianto evitando lunghi tempi di attesa e massimizzando la produttività. Per rispettare questo requisito è importante un sistema integrato di controllo e regolazione efficace: controllando infatti i principali parametri operativi (temperatura, concentrazione e pH) è possibile massimizzare l’efficienza dell’intero processo. Per questo aspetto è importante impiegare non solo valvole e pompe centrifughe ad alta efficienza, ma anche sensori di misura in grado di controllare e monitorare l’intero processo.

Automazione degli impianti di dosaggio e diluizione: il trattamento acque reflue industriali

Negli impianti complessi è indispensabile una gestione integrata dell’impianto, sia per una corretta ed efficiente manutenzione, sia per ridurre al minimo gli sprechi ed i costi legati ad interventi di manutenzione ordinaria e straordinaria. Con i moderni sistemi di controllo, infatti, ognuno dei sottosistemi diventa facilmente raggiungibile attraverso una semplice connessione Internet applicata al computer centrale di controllo.

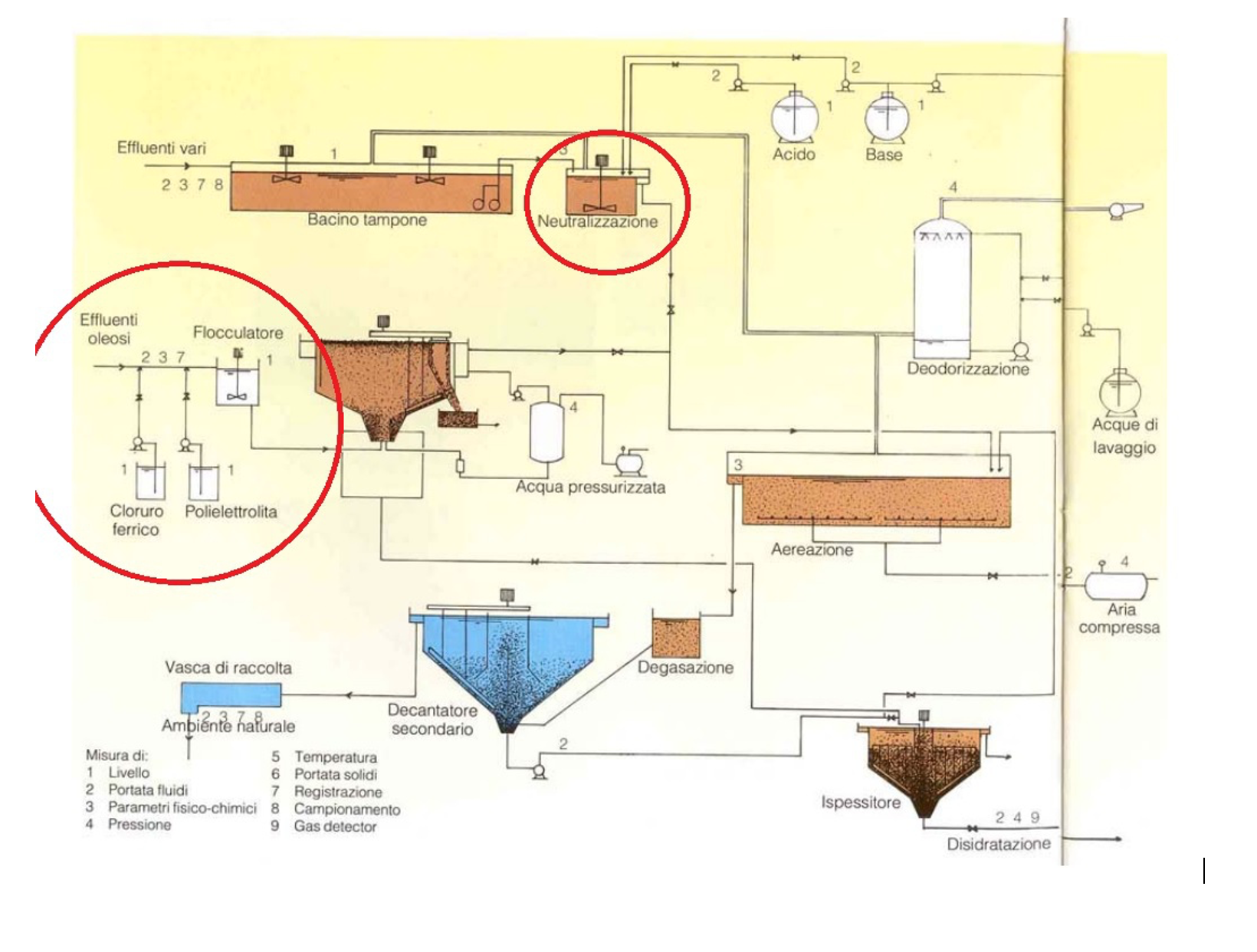

Una tipica applicazione di processo complesso è il trattamento acque reflue. I reflui dell’industria chimica presentano caratteristiche fortemente variabili a seconda del processo e del sito produttivo: si passa da acque praticamente pulite (di raffreddamento) fino a reflui fortemente tossici. Gli impianti di depurazione chimico-fisici sono sistemi che permettono la rimozione di sostanze inquinanti presenti nelle acque, in genere scarsamente biodegradabili, mediante l’utilizzo di additivi chimici che reagiscono con le sostanze inquinanti rendendole insolubili e favorendone l’abbattimento mediante coagulazione, precipitazione e/o neutralizzazione.

Un impianto chimico-fisico si può generalmente suddividere nelle seguenti fasi di trattamento:

- Flocculazione

- Coagulazione

- Sedimentazione/Decantazione

- Neutralizzazione

- Filtrazione finale dell’acqua depurata

Nelle fasi evidenziate nello schema sottostante avviene il dosaggio di particolari composti chimici (acidi o basici) per il corretto trattamento dei reflui.

Nella prima fase ci si pone l’obbiettivo, ad un valore di pH definito, di rendere insolubili i sali metallici precedentemente presenti in forma disciolta, trasformandoli in idrati metallici.

Il successivo dosaggio di specifici reagenti favorisce la flocculazione delle particelle sospese con il prodotto stesso e determina la formazione di fiocchi. Allo scopo di ottenere una migliore sedimentazione si aggiunge ai reflui un polielettrolita determinando la coagulazione dei fiocchi formati. La sezione finale di separazione ha lo scopo di chiarificare le acque, per poi scaricare i reflui depurati.

In una gestione così complessa appare evidente che un controllo integrato dei parametri di dosaggio è fondamentale per rispettare le caratteristiche di un impianto ottimale, ovvero massima affidabilità, efficienza e velocità di processo.

Scrivi un commento