Nell’industria farmaceutica il packaging si basa per gran parte sui così detti “blister”, un sistema di confezionamento che sta gradualmente soppiantando i tradizionali flaconcini in plastica; tratteremo qui del processo di produzione dei blister.I blister sono confezioni semplici ed economiche, composte da un foglio di materiale plastico relativamente sottile, nei cui alloggiamenti sono sistemate le singole forme farmaceutiche solide, e da un nastro metallico saldato alla parte di plastica. L’utilizzo dei blister può estendersi in diversi settori garantendo sempre un’adeguata protezione ed una perfetta adesione al prodotto.

Il processo di fabbricazione dei blister, però, è una procedura piuttosto delicata per le aziende farmaceutiche, perché è necessario che queste confezioni, che presentano una struttura relativamente complessa, siano realizzate in tempi brevi, nel pieno rispetto delle dimensioni previste.

Il processo di produzione si svolge prevalentemente ad alte temperature: una pellicola di plastica avvolta su di una bobina viene srotolata e condotta in una “stazione di preriscaldamento”. Qui viene portata ad una temperatura variabile a seconda del materiale, in modo da rendere la plastica più tenera e malleabile.

La plastica calda viene successivamente trasferita in una seconda stazione dove uno stampo ad alta pressione (tra 4 ed 8 bar) le imprime le varie cavità. Dopo questa operazione, si raffredda la plastica e si leva lo stampo, in modo che la forma rimanga impressa sulla pellicola.

L’importanza della temperatura nel processo di produzione dei blister

La regolazione della temperatura svolge un ruolo chiave nel processo, perché influenza direttamente le dimensioni dei blister e le proprietà di termoretrazione, garantendo una sigillatura affidabile e sicura della pellicola coprente.

Durante la fabbricazione, un’apposita pellicola in plastica viene riscaldata con un processo continuo, fino a un massimo di 240 °C.

Tramite uno stampo specifico, di volta in volta adattato al prodotto, vengono poi formate le “cavità” per le compresse. La pellicola viene poi raffreddata e le compresse inserite. Seguono la sigillatura a caldo sul supporto e un nuovo raffreddamento.

La costanza delle dimensioni e della planarità dei blister fa sì che le compresse vengano inserite esattamente nelle cavità formate, favorendo le lavorazioni successive e il confezionamento automatico finale.

Ciò richiede la massima precisione nella regolazione e nel monitoraggio della temperatura, dato che la velocità di lavorazione è molto elevata (fino a 1.300 blister al minuto) e le tolleranze sulle fluttuazioni di temperatura sono strettissime.

Il circuito di controllo dell’impianto di produzione

Per queste ragioni, tutto il sistema di controllo operativo dell’impianto deve essere perfettamente calibrato in modo da rendere la temperatura il più possibile costante durante la produzione dei blister.

Tipicamente un circuito di controllo è formato da tre componenti fondamentali: sistema di azionamento, uno o più sensori e controller.

È necessario in primis un efficiente sistema di controllo delle variabili di impianto: tutte le funzioni di controllo prevedono infatti la regolazione della temperatura, della pressione, della portata e di tutte le grandezze rilevanti tramite pilotaggio di elettrovalvole on/off, elettrovalvole proporzionali e valvole di controllo, sulla base dell’acquisizione dei segnali tipici dei sensori.

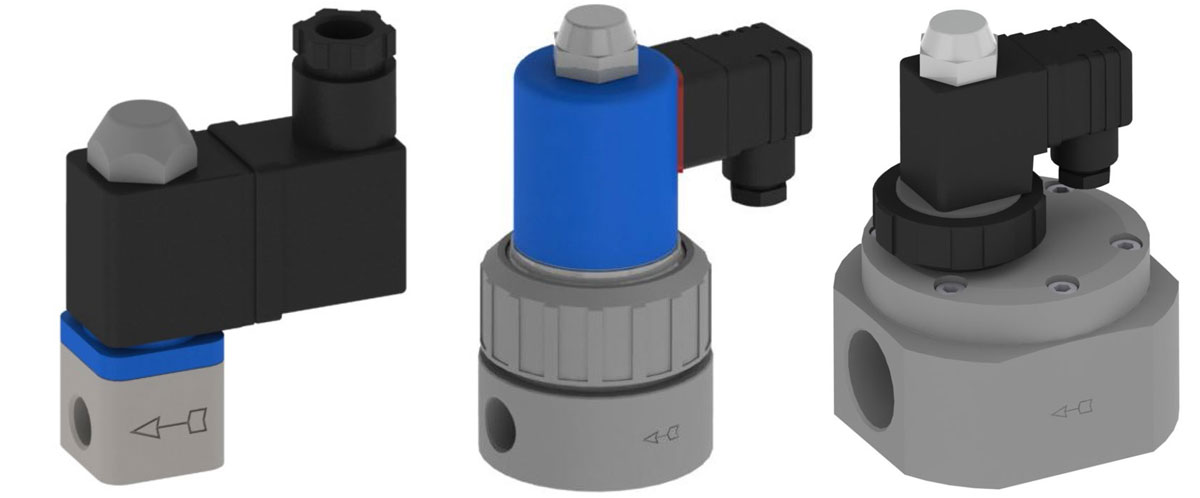

Le elettrovalvole proporzionali sono valvole nelle quali lo spostamento del nucleo è comandato da un segnale elettrico per mezzo di un campo magnetico creato all’interno di un solenoide. Servono a regolare la portata di liquidi o gas grazie allo spostamento del nucleo in funzione del segnale di comando.

All’interno della valvola agiscono due forze contrastanti: quella della molla e quella del campo magnetico. In assenza di alimentazione elettrica, la molla spinge l’otturatore direttamente sulla sede della valvola, chiudendone l’uscita. Non appena il solenoide è eccitato, l’otturatore si solleva, la valvola si apre e il fluido può passare. Tali valvole sono di fatto molto importanti quando si richiede il controllo di un fluido all’interno di un impianto e possono essere impiegate in diverse condizioni operative.

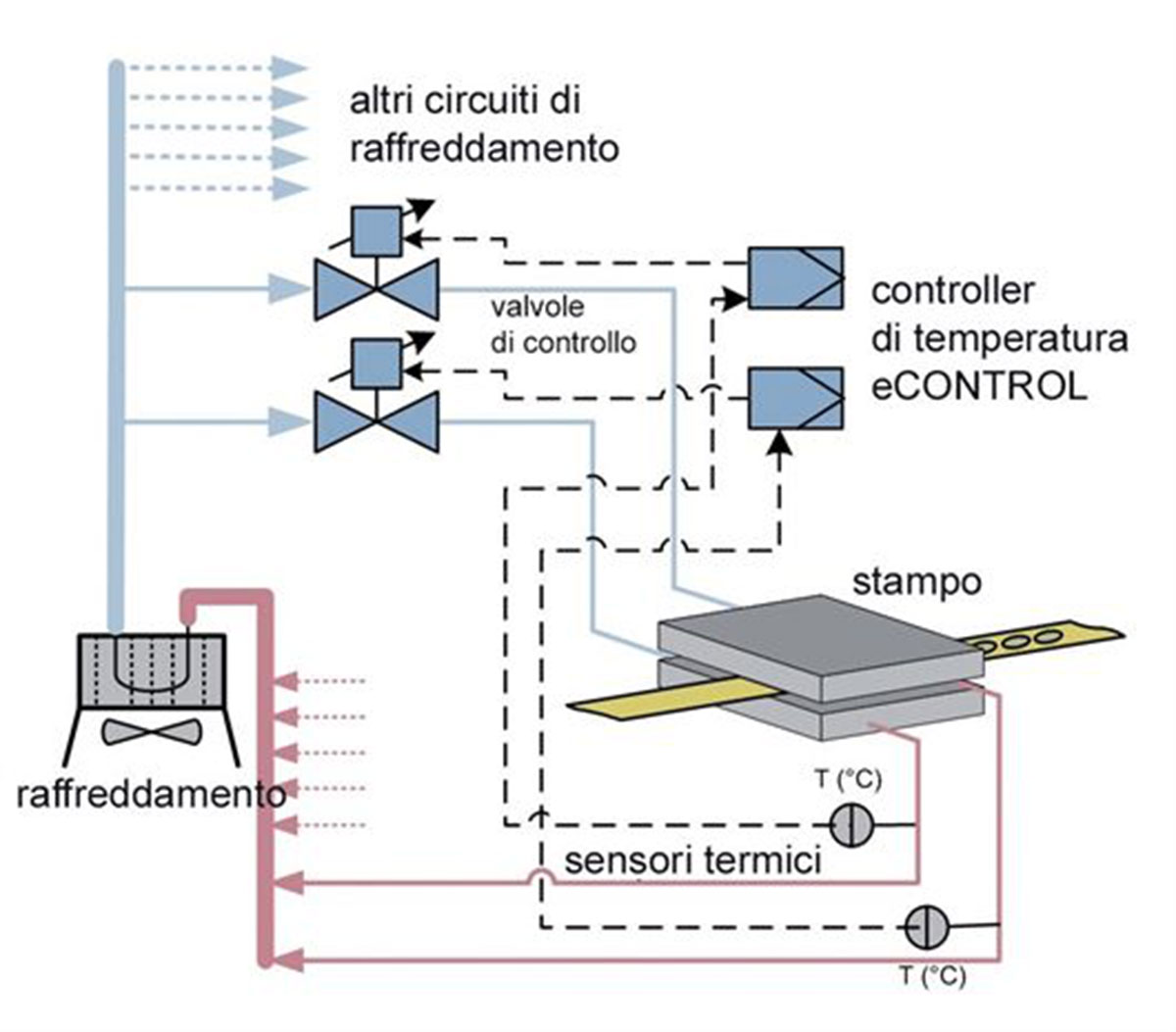

Nella figura seguente si può vedere nel dettaglio uno schema di processo di controllo: lo stampo, in cui avviene la formazione del blister, è monitorato da numerosi sensori termici in grado di rilevare anche le più piccole fluttuazioni di temperatura.

Un sistema di raffreddamento, con regolazione tramite elettrovalvole a solenoide, permette di regolare il flusso di refrigerante in modo da regolare opportunamente la temperatura del processo.

Fig 3: Esempio di impianto per la produzione di blister: è in evidenza il circuito di controllo del refrigerante

È quindi possibile, con i dovuti accorgimenti tecnici, effettuare un attento controllo delle condizioni operative e rispondere ad esigenti standard di processo, come richiesto nella produzione dei blister.

Scrivi un commento