di Michele Cifalinò

La movimentazione dei fluidi in un impianto industriale si basa sull’impiego di serbatoi per lo stoccaggio/miscelazione e di pompe centrifughe per il pompaggio all’interno delle tubazioni; consideriamo in questo articolo il processo di riempimento di un serbatoio.

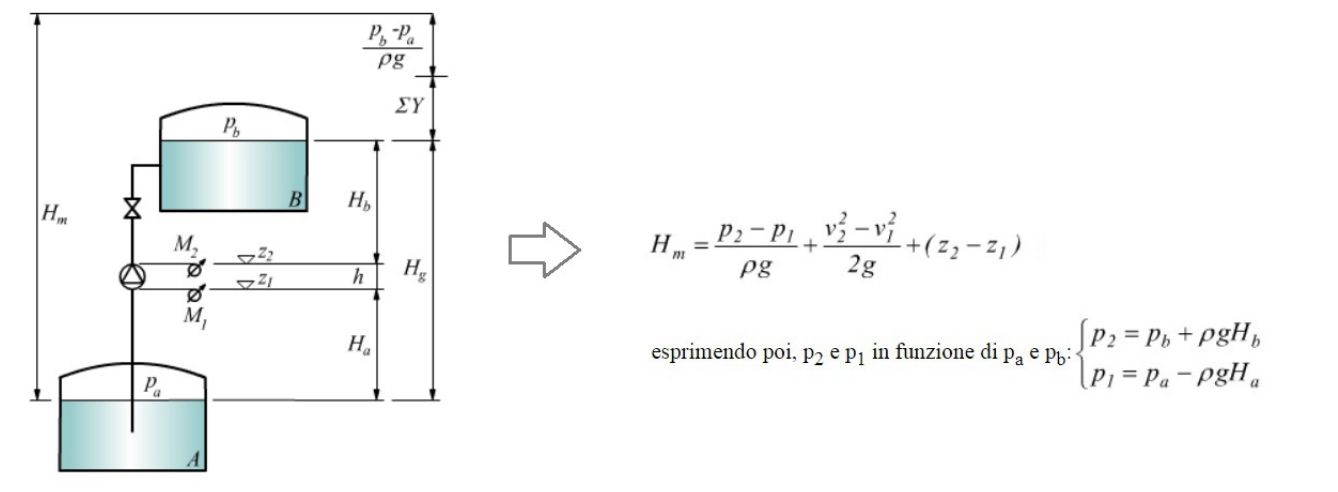

Prima di analizzare nel dettaglio il processo, partiamo da un esempio teorico: ipotizziamo di avere un impianto costituito da una pompa che ha la funzione di riempire un serbatoio B aspirando da un serbatoio A, in cui si misura la pressione assoluta rispettivamente Pa e Pb. Si definisce prevalenza geodedica Hg la differenza di quota tra la superficie libera del liquido contenuto nel serbatoio A e la superficie libera del liquido contenuta nel serbatoio B.

Un parametro caratteristico delle pompe è la prevalenza manometrica Hm, definita come la variazione di carico misurata (con il manometro M2 in figura) posto tra la bocca di mandata e quella di aspirazione, dove è situato un altro manometro M1.

La prevalenza manometrica può anche essere definita come l’energia necessaria che la pompa deve conferire al fluido per mandarlo dal serbatoio A al serbatoio B, come mostrato in figura dalla relazione seguente.

Nel processo di carica del serbatoio B in figura, la pompa dovrà vincere una certa resistenza data dal peso del fluido da spostare, oltre alla resistenza dovuta alle perdite di carico nel circuito di pompaggio.

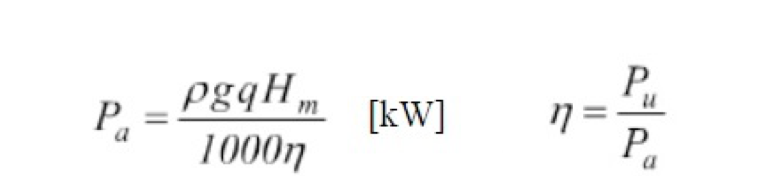

Una domanda su cui ci si può interrogare è quale sia la potenza assorbita dalla pompa: per questa valutazione abbiamo bisogno di considerare il rendimento complessivo, per cui la potenza assorbita sarà determinata dalla relazione seguente, che verrà utile in seguito:

Il riempimento di un serbatoio in un impianto industriale: i componenti impiegati

Per garantire una corretta movimentazione dei fluidi è necessario controllare numerose variabili, soprattutto in presenza di liquidi aggressivi o sotto pressione.

In generale, nel processo di carica o svuotamento di un serbatoio intervengono i seguenti componenti:

- pompe centrifughe

- sensori di livello / pressione

- valvole di alimentazione / riempimento

- valvole di sicurezza

- valvole di drenaggio serbatoio

Il processo ovviamente risulta differente a seconda del tipo di impianto e del tipo di serbatoio: basti pensare alle ovvie differenze tra il processo di riempimento di un serbatoio di stoccaggio acqua per l’irrigazione e il processo di riempimento/svuotamento di un serbatoio di miscelazione in un impianto chimico (vedi figura successiva).

Impiego delle pompe centrifughe nel riempimento di un serbatoio: caso applicativo

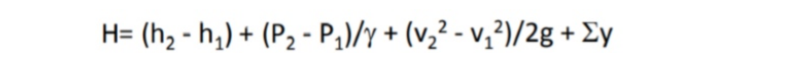

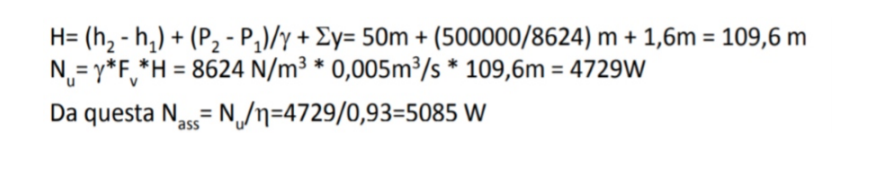

Vediamo lo studio di un caso concreto: per scegliere la pompa giusta adatta al riempimento del serbatoio è necessario determinare la prevalenza e la potenza assorbita. Vediamo il caso di una pompa che deve trasportare 300l/min di un liquido con g= 8624 N/m3 da un serbatoio ad un altro posto ad un altezza superiore di 50m e con una pressione di 500kPa maggiore rispetto al serbatoio iniziale. Le perdite di carico, fra continue e localizzate, sono complessivamente 1,6m. Il rendimento della pompa è il 93%.

Applichiamo la formula vista in precedenza, che definisce la prevalenza alle superfici dei due liquidi nel serbatoio. Dalla quale otteniamo facilmente il valore della prevalenza e della potenza utile richiesta (considerando ovviamente il rendimento):

FONTI

L.Bergamaschi, “Manuale di programmazione PLC”, Hoepli editore

R. Riguzzi “Dispense di trasporto dei liquidi” I.T.I.S G.Marconi

www.edutecnica.it

Scrivi un commento