di Michele Cifalinò

Nell’industria, l’installazione di una pompa centrifuga è un’operazione fondamentale, data l’importanza di questo componente per il funzionamento e la sicurezza dell’impianto.

Per questo possiamo individuare alcune semplici ma importanti “avvertenze generali”:

- La corretta installazione della pompa non deve trasmettere vibrazioni ad ambienti ed in zone in cui è presente del personale; deve quindi essere ben fissata al suolo, onde evitare vibrazioni che a lungo andare potrebbero causare danni. Nelle pompe più potenti il motore può essere separato dalla pompa ed in questo caso si deve curare la perfetta coassialità tra i due alberi.

- Prima di procedere, è opportuno prendere visione della documentazione tecnica connessa alla pompa per verificare ingombri, misure di attacco, misure e posizioni della bocca di aspirazione e di mandata, misure e posizioni delle connessioni per gli eventuali flussaggi, raffreddamenti, riscaldamenti, scarichi, drenaggi, ed infine la posizione per le viti di bloccaggio della pompa monoblocco e/o del basamento.

- La pompa, per funzionare, deve essere “adescata” ovvero deve essere riempita di liquido. Ciò avviene automaticamente per le installazioni sotto battente positivo, ma può richiedere un intervento esterno in caso di battente negativo.

- Particolare cura richiede la verifica e la successiva manutenzione degli organi di tenuta, che assicurano l’isolamento tra la parte rotante, a contatto con il liquido, e l’esterno.

Solitamente i dati da considerare nell’installazione sono: potenza (espressa in KW), portata massima (Q (l/min) espressa in litri al minuto), prevalenza massima (H espressa in metri), voltaggio di alimentazione del motore (Volt), corrente (espressa in Ampere), e frequenza (espressa in Herz).

Dai disegni di ingombro e dalle documentazioni tecniche si possono dedurre, per il corretto dimensionamento delle tubazioni e del piano di appoggio, le seguenti informazioni:

- le misure e le posizioni della bocca di aspirazione / mandata

- le misure e le posizioni delle connessioni per gli eventuali flussaggi, raffreddamenti, riscaldamenti, scarichi, drenaggi, ecc.

- la posizione per le viti di bloccaggio della pompa monoblocco e/o del basamento.

Particolare importanza durante la fase di installazione riguarda l’aspetto legato al gruppo elettropompa e alla connessione pompa/tubazioni dell’impianto. Di seguito vediamo alcuni accorgimenti e alcune prassi utili in queste situazioni.

Installazione del gruppo elettropompa

In alcune applicazioni è possibile ricevere la pompa ed il motore elettrico già accoppiato: in questo caso l’installazione sarà direttamente il loco, alle tubazioni dell’impianto. Se la pompa ed il motore elettrico sono da accoppiare è necessario seguire alcuni accorgimenti, a cominciare dalle specifiche del motore (dalla scheda tecnica del prodotto) in termini di attacchi e dati nominali (vedi figura seguente). In certe situazioni è necessario provvedere ad allineare il gruppo con pompa e motore, e con l’aiuto di eventuali spessori metallici si fissa il gruppo in posizione controllando con livelle l’orizzontalità e la verticalità delle flange delle bocche di aspirazione e di mandata. Nel caso la macchina sia collocata su un basamento separato da quello del motore (a causa di possibili tensioni provenienti dalle tubazioni o nel caso di grandi macchine), si preferisce installare per prima la pompa e poi allineare il motore.

Collegamento della pompa all’impianto: tubazioni di mandata e aspirazione

Dopo aver individuato correttamente le posizioni e le dimensioni di tutte le connessioni necessarie all’interfacciamento della pompa con l’impianto di destinazione, si effettuaranno gli opportuni collegamenti. Per l’accoppiamento si impiegano delle apposite flange, interponendo anche una guarnizione di dimensioni e materiale idoneo: è opportuno anche verificare che le guarnizioni fra le flange siano ben centrate fra i bulloni di serraggio così da non provocare resistenze al flusso nella tubazione e che non ci siano tensioni residue né deformazioni e/o disallineamenti.

Per un corretto montaggio finalizzato ad un uso ottimale della pompa, si devono seguire alcune regole generali:

- Le tubazioni devono essere sostenute e mantenute in linea indipendentemente dalla pompa, fino alle sue connessioni, in modo da non gravare su di essa;

- I collegamenti non devono essere soggetti a sollecitazioni eccessive durante il funzionamento;

- Le tubazioni di aspirazione devono essere costruite con il minor numero di restrizioni possibile, in modo tale

da avere il maggior NPSH disponibile; - La lunghezza delle tubazioni, in particolare quella del tubo di aspirazione, deve essere ridotta al minimo e la

tubazione deve essere sistemata in modo che non sia possibile il formarsi di sacche d’aria; se ciò non è

possibile, deve essere prevista la possibilità di sfiatare l’aria dal punto più alto; - Se il tubo di aspirazione fosse più grande della flangia di aspirazione, sarà necessario utilizzare una riduzione

eccentrica verso la flangia di aspirazione, in modo da impedire la formazione di sacche d’aria e vortici; - Se vi è la possibilità che la pressione massima di esercizio possa essere superata, per esempio a causa di una

pressione di aspirazione eccessiva, è opportuno adottare le misure appropriate inserendo una valvola di sicurezza nella tubazione; - Assicurarsi, prima di installare la pompa, che la linea di aspirazione sia pulita e/o provvista di un filtro per

proteggere la girante e le sopportazioni da danni dovuti a scorie, o di altre particelle estranee, specialmente

al primo avvio dell’impianto.

Tipologie di pompe centrifughe ed installazioni

L’installazione di una pompa dipende anche dalla tipologia e dalla configurazione adottata. Si possono avere pompe

centrifughe monostadio, dotate cioè munite di una girante, oppure multistadio, caratterizzate dalla somma delle

pressioni erogate da ciascuna girante. Il funzionamento della pompa centrifuga dipende anche dal modo in cui viene

garantita l’aspirazione del liquido stesso: se infatti la pompa è posta ad un livello inferiore dalla quota di

prelevamento, il liquido entra spontaneamente nella pompa e si avrà un’installazione sottobattente. Mentre se la

pompa è posta al di sopra della sorgente di aspirazione allora dovrà essere adescata, cioè riempita di liquido (si avrà

una pompa auto-adescante). A livello di configurazioni, le più comuni appartengono a una delle tre seguenti categorie:

- pompe di superficie,

- pompe immerse,

- pompe sommergibili.

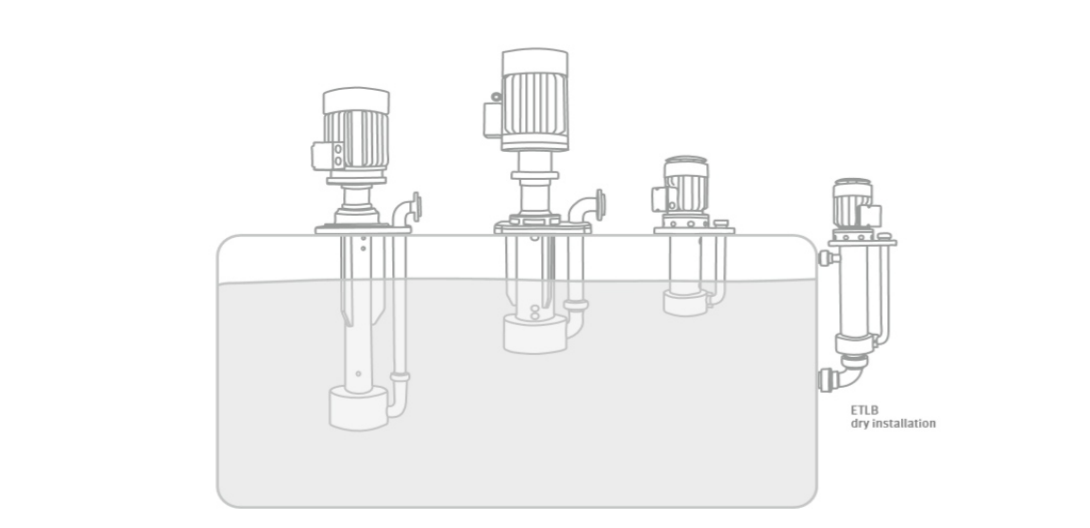

Ad esempio in figura sono mostrate alcune tipologie di installazioni di pompe verticali: a differenza delle pompe orizzontali non richiedono tenute meccaniche, possono essere installate sommerse e possono essere impiegate anche in presenza di gas aggressivi nei serbatoi.

In generale una pompa di superficie può essere installata sia sotto carico, sia in aspirazione: l’istallazione sotto carico ha il vantaggio molto importante di evitare qualunque rischio di disinnesco tra due servizi consecutivi. Le pompe immerse, inoltre, sono concepite in modo da essere installate nelle immediate vicinanze della superficie libera del liquido da pompare.

Può anche mancare il tratto di aspirazione: in questo caso la pompa lavora immersa nel liquido.

Le pompe sommergibili infine sono in genere utilizzate per il sollevamento da pozzi più o meno profondi: il gruppo è essenzialmente costituito da una pompa centrifuga ad asse verticale, di tipo monogirante oppure anche multipla, le cui giranti sono calettate sullo stesso albero del motore elettrico che le trascina.

Le pompe sommerse sono quindi azionate da un motore elettrico accoppiato direttamente alla pompa, che forma un’unità che può essere introdotta nel pozzo per l’immersione: in quest’ultimo caso è necessario prima di tutto verificare di avere a disposizione gli strumenti per eseguire il processo di installazione, fra cui:

- Pompa ed azionamento elettrico;

- Cavo sommergibile e nastro isolante;

- Strumenti di misura elettrici, multimetro, amperometro.

FONTI:

www.irriworks.com

Prof. A. Tionini “Dispense di Idraulica” – Politecnico di Milano

Scrivi un commento