di Michele Cifalinò

Il funzionamento delle pompe centrifughe, come è noto, dipende dalla portata di fluido movimentato oltre che dalle perdite di pressione in diversi circuiti, determinanti la così detta curva caratteristica dell’impianto: è quindi importante e utile la misurazione della portata tramite flussimetri all’interno delle tubazioni.

Si definisce come portata di un fluido la quantità, espressa in volume o in peso, che fluisce attraverso una sezione del condotto nell’unità di tempo.

Dimensionalmente la portata volumetrica (solitamente indicata con la lettera Q) è rappresentata dal rapporto fra volume e tempo (litri/sec o m3/ora). In genere, a seconda delle grandezze misurate, il processo di misura si può distinguere in:

misure dirette di portata volumetrica (litri/sec o m3/ora)

misure dirette di portata massica (Kg/sec)

misure dirette di velocità del fluido da cui si determina la portata volumetrica

Vediamo da vicino il processo di misurazione della portata all’interno di un impianto e quali strumenti si possono utilizzare.

Il processo di misura della portata

La misura delle portate medio-alte nelle tubazioni si esegue medianti apparecchi che, muniti di un organo di “strozzamento”, determinano un restringimento di sezione con conseguente variazione della pressione e della velocità media del liquido.

Questi strumenti permettono, mediante l’equazione di Bernoulli e la legge di continuità, di determinare la portata volumetrica.

Per portate basse si ricorre invece all’impiego di flussimetri e di contatori volumetrici, ovvero strumenti costituiti da un tubo calibrato di vetro o di materiale plastico, solitamente trasparente, a forma di cono e montato verticalmente.

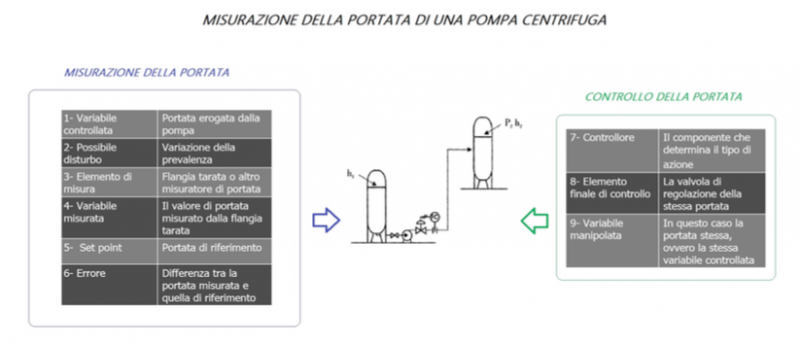

Vediamo a titolo di esempio il processo di misurazione e controllo della portata erogata da una pompa centrifuga:

come si nota dallo schema sottostante, il processo è suddiviso nella fase di misurazione vera e propria e nella fase di controllo (Si parla di variabile autoregolata quando, come in questo caso, la variabile manipolata coincide con quella che si controlla).

E’ interessante notare che il funzionamento integrato richiede la misurazione continua non solo della portata, ma anche di altre variabili (temperatura, livello nei serbatoi, ecc): negli impianti più complessi il controllo ed il monitoraggio vengono fatti in remoto tramite PLC.

I flussimetri

Come già introdotto in precedenza, per la misurazione della portata si impiegano i flussimetri: tratta di tubi di misura con un galleggiante che, al variare della portata, cambia posizione segnando valori diversi sulla scala graduata all’interno dello strumento (vedi figura seguente).

Il valore viene indicato da una scala di misurazione, e può essere rilevato dall’operatore, oppure il segnale può essere tramutato in un segnale elettrico, applicando un trasmettitore sullo strumento.

Ciò significa che se il galleggiante è di materiale magnetico, ed il tubo di misura è costruito in materiale diamagnetico, si può evitare il tubo trasparente e far trascinare un indicatore esterno che può anche trasmettere un segnale a distanza.

Esistono naturalmente diverse tipologie di misuratori di flusso, standard e magnetici, che possono essere corredati di contatti monostabili o bistabili o di trasmettitori analogici.

Nella versione più semplice, o standard, i misuratori di flusso sono realizzati in materie plastiche, disponibili con il tubo di misura in PVC, PA, PSU ed in PVDF.

In alcune applicazioni in cui la portata non deve superare un valore limite, vengono applicati dei contatti speciali alle guide del tubo del flussimetro, che provvedono a segnalare quando il galleggiante ha raggiunto o superato la posizione massima: appena questo accade il contatto si apre o si chiude.

Sempre nelle varianti con galleggiante magnetico, è possibile aggiungere un sensore di flusso che invierà i dati rilevati a un PLC o direttamente a un display: questa funzione è molto importante per gestire in modo automatizzato un impianto.

Criteri di scelta di un flussimetro

Riassumendo, la scelta del tipo di flussimetro da impiegare sono molte le variabili in gioco, ma sicuramente non si può prescindere dal valutare i seguenti elementi:

- tipo di fluido: come già accennato per fluidi corrosivi si prediligono materiali resistenti: PA, PSU, PVC e in PVDF. Inoltre la tipologia di fluido da misurare influenzerà anche la scala di misura: esistono infatti scale di misura apposite per sostanze chimiche speciali (soda, soluzioni chimiche a diverse concentrazioni, ecc..) solitamente incollate sul tubo di misura.

- valore nominale di portata: a catalogo lo strumento deve essere in grado di rispondere alle misurazioni richieste in termini di portata.

- caratteristiche del fluido: molto importante definire la temperatura di esercizio: il range del fluido può variare in intervalli ben definiti, per esempio da 60°C per tubo di misura in PVC, 75°C per quello in PA, 100°C per il PSU e 110°C per il PVDF (vedi diagrammi pressione/temperatura disponibile a catalogo). Altre variabili importanti sono la densità la viscosità e la pressione del liquido.

- tipologia di connessione con le tubazioni: solitamente un flussimetro viene fornito con i collarini in PVC ad incollaggio; se si necessita di una connessione filettata bisogna acquistare a parte i collarini filettati, di materiale compatibile (si usano abbinamenti a ghiere e collari in PP, ghisa o acciaio).

- controllo richiesto nell’impianto: come già accennato, in impianti dove vi è la necessità di controllo remoto si possono impiegare galleggianti magnetici con implementati dei trasmettitori.

FONTI:

Ing. A. Amodeo “Regolazione pompe centrifughe” – Dispense per il corso di Macchine e Sistemi Energetici Speciali

Scrivi un commento