Le valvole sono dei dispositivi meccanici progettati per controllare il flusso di un fluido sia in fase liquida che gassosa: esistono diverse tipologie di valvole. Valvole di intercettazione, di regolazione e valvole speciali sono le categorie principali.

Valvole di intercettazione, di regolazione e speciali

Le valvole di intercettazione devono il loro nome al fatto che “intercettano” il flusso: consentono quindi solo il completo passaggio del fluido oppure il suo arresto, senza possibilità di regolazioni intermedie. Sono utilizzate, per esempio, per isolare componenti che vengono attivati solo in determinate circostanze o sono in manutenzione. All’ interno di questa categorie troviamo le valvole a maschio tronco conico e a maschio sferico, a disco, a membrana, a diaframma e a saracinesca.

Le valvole di regolazione, come suggerisce il nome, consentono, invece, la regolazione della portata o della pressione del fluido grazie ad otturatori che possono assumere qualsiasi posizione intermedia. Fanno parte di questa tipologia le valvole a disco, a membrana, a diaframma, a saracinesca, a farfalla e a spillo.

Tra le valvole speciali si trovano le valvole di non ritorno o unidirezionali e le valvole di sicurezza. Quest’ultime sono usate soprattutto per evitare sovrapressioni negli impianti, ma anche per proteggere le membrane delle pompe. Le valvole di non ritorno, invece, consentono al fluido di scorrere solamente nella direzione voluta.

Il dispositivo viene progettato in modo tale da interrompere meccanicamente il fluido quando esso percorre le condotte nella direzione opposta a quella desiderata. Solitamente vengono utilizzate per prevenire all’interno del sistema i ritorni di fluido che potrebbero danneggiare componenti degli impianti. Queste valvole vengono impiegate in particolare per proteggere pompe o compressori quando vengono spenti.

Componenti principali di una valvola

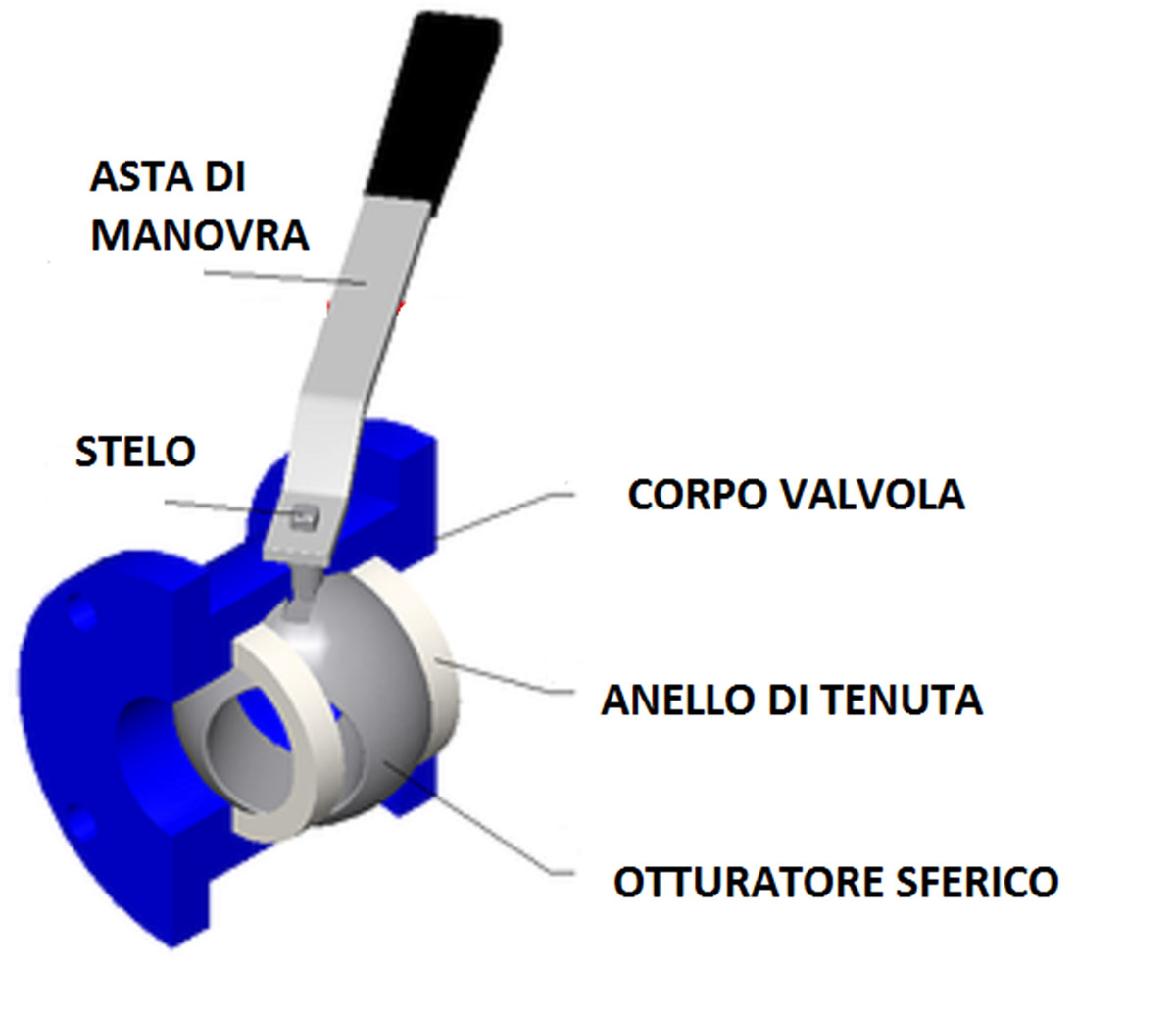

I componenti principali di cui sono composte i vari tipi di valvole idrauliche sono:

- Corpo valvola: è costituito dalla struttura che contiene le parti interne della valvola solitamente realizzato in materiali metallici o plastici a seconda delle applicazioni.

- Cuffia della Valvola: è la parte che racchiude lo stelo e ne determina la sigillatura.

- Porte Valvola: rappresentano ingresso e uscita della valvola dove si verifica il passaggio del fluido, solitamente vengono utilizzate valvole a due porte ma esistono valvole fino a 20 porte.

- Attuatori per Valvole: le valvole possono essere controllate sia in modalità manuale che automatica attraverso l’utilizzo di appositi meccanismi azionati attraverso manovelle oppure attraverso attuatori di tipo idraulico o pneumatico.

- Otturatore Valvola: Questo componente interno al corpo valvola è un’ostruzione mobile che consente di controllare il flusso e definisce sia la geometria che i movimenti della valvola e per questo ricopre un ruolo fondamentale nel determinare la scelta della tipologia di valvola desiderata.

- Seggi Valvola: costituiscono la zona interna al corpo valvola il cui contatto con l’otturatore assicura la tenuta del fluido.

- Stelo Valvola: trasmette il moto tra attuatore e otturatore. Il movimento trasmesso può essere lineare oppure rotativo in base alla geometria dell’otturatore.

Scelta della valvola tra le varie tipologie

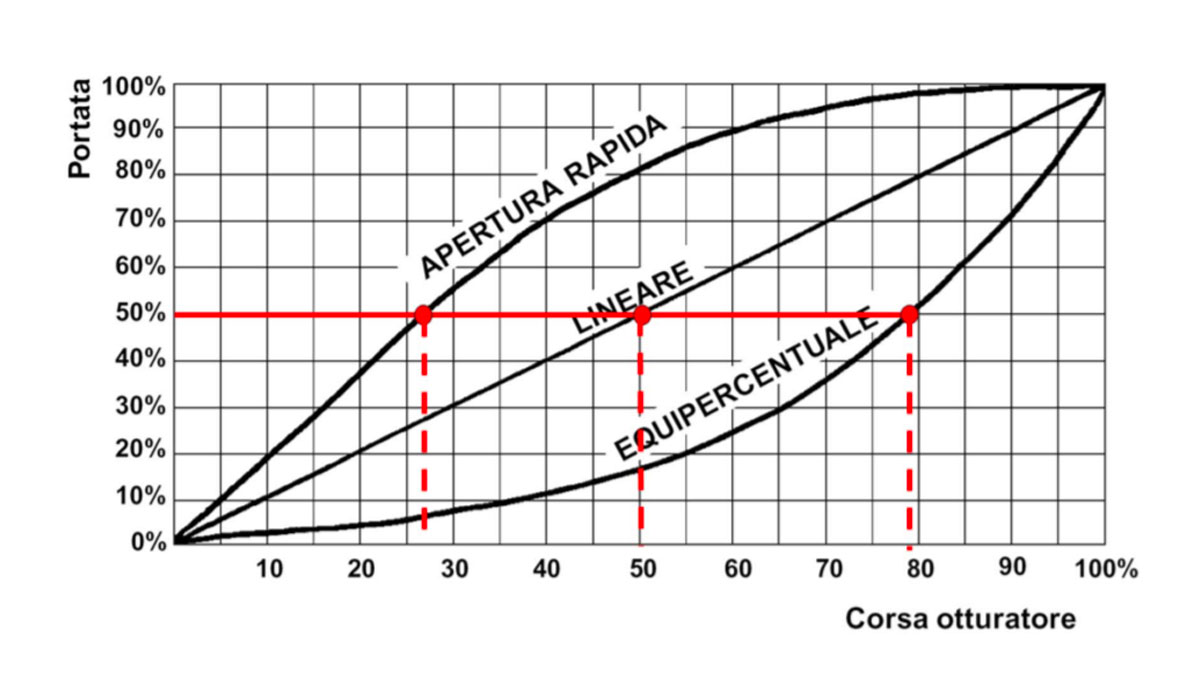

Il primo parametro da considerare nella scelta di una valvola è la tipologia di otturatore perché questo determina la curva caratteristica della valvola, ovvero la variazione di portata in funzione della corsa dell’otturatore. Esistono tre diversi tipi di otturatori: a caratteristica lineare, a caratteristica equi-percentuale ed a apertura rapida (o a piattello).

Nel caso dell’otturatore a piattello l’incremento della portata avviene quasi esclusivamente nella prima porzione di apertura dell’otturatore, dopo di che ulteriori incrementi della corsa determinano aumenti di portata quasi trascurabili. Per questo motivo l’otturatore a piattello viene anche detto “otturatore ad apertura rapida”. Viene generalmente usato per controlli “tutto-niente” e per servizi di intercettazione.

Con l’otturatore a caratteristica lineare si ottiene la linearità tra la corsa dell’otturatore e la portata, che quindi risulta proporzionale al grado di apertura della valvola. Gli otturatori a caratteristica lineare si usano quando la pressione differenziale in esercizio non subisce apprezzabili variazioni oppure in processi con limitate variazioni di portata.

Con l’otturatore a caratteristica equi-percentuale, ad uguali incrementi della corsa di apertura corrisponde una percentuale costante di aumento della portata a parità di pressione differenziale. Ne deriva che la valvola eroga la maggior parte della portata nell’ultima frazione di apertura.

Criteri di scelta di una valvola

Gli otturatori equi-percentuali vengono usati nelle applicazioni in cui la perdita di pressione del fluido viene prevalentemente assorbita dall’impianto e solo una piccola percentuale di essa rimane disponibile nella valvola; sono consigliati anche quando la portata è fortemente variabile o la pressione differenziale nella valvola subisce ampie fluttuazioni. Tipicamente viene impiegato negli impianti termici per miscelare fluidi a temperature diverse, oppure accoppiato ad uno scambiatore per linearizzare la curva potenza termica-portata.

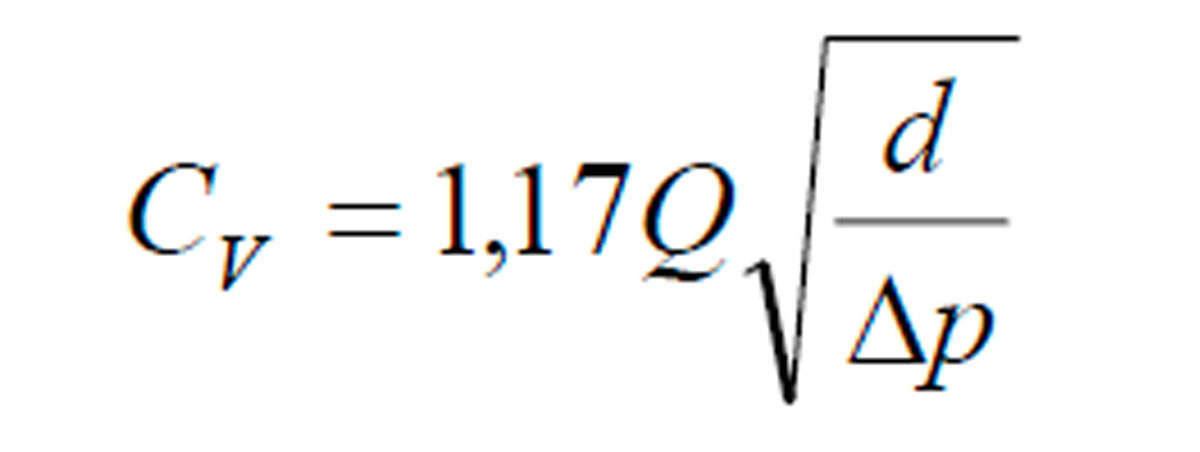

Il secondo parametro di progetto è il diametro nominale del seggio; questo viene individuato attraverso tabelle tecniche, noti il tipo di otturatore e il coefficiente di portata (CV). La formula per il calcolo del coefficiente CV varia a seconda della tipologia di fluido, nel caso dei liquidi:

Ultimo parametro da considerare per la scelta di tipologia di valvola è il materiale, che dovrà essere adatto all’ambiente di esercizio. Nel caso di fluidi corrosivi, sicuramente i materiali plastici sono i più adatti.

La valvola a sfera

Una delle valvole più usate in ambito industriale è la valvola a sfera. Questa valvola è caratterizzata da un otturatore a forma sferica dotato di un’apertura, generalmente circolare, che ha sezione costante lungo tutta la direzione di passaggio del flusso. Le valvole a sfera vengono usate in moltissime applicazione grazie al costo contenuto, alla bassa perdita di carico e alla possibilità di lavorare con tutti i tipi di fluidi, sia puliti che sporchi e anche in presenza di particelle solide in sospensione.

Generalmente, però, presenta alcune limitazioni come: una regolazione non particolarmente precisa, un’apertura standard pari, circa, al 80% del tubo sul quale è installata e la possibilità che il fluido ristagni all’interno dell’otturatore dopo la chiusura.

Grazie ad alcuni accorgimenti le valvole a sfera di ASV Stubbe non presentano queste limitazioni: il problema della regolazione viene risolto nella valvola C200DOS, dotata di una sfera dosatrice sagomata priva di fori, regolabile tramite un angolo di apertura di 180° che garantisce un’elevata precisione nella regolazione.

C110, una valvola a sfera con caratteristiche speciali

La nostra valvola C110, realizzata appositamente per applicazioni nel settore chimico e della depurazione delle acque, fornisce un’apertura di diametro uguale a quella del tubo dove è inserita.

Infine il problema del ristagno del fluido nell’otturatore è stato risolto grazie alla realizzazione di una valvola con un foro praticato nella sfera interna che evita depositi di liquidi quando la valvola viene chiusa. Il liquido ha infatti modo di tornare indietro attraverso il foro.

Questa piccola innovazione tecnica evita numerosi problemi, dato che i residui possono dare luogo a corrosione, se il fluido in questione è aggressivo; in altri casi, i depositi possono fermentare e contaminare i liquidi che passano attraverso la valvola.

Ci sono anche fluidi che, all’aumentare della temperatura possono passare in parte allo stato aeriforme esercitando una pressione progressivamente crescente che può portare allo scoppio della valvola con rischi per i lavoratori, danni all’impianto e alla produzione.

La presenza del foro previene il verificarsi di questo genere di problemi e garantisce alla valvola un’affidabilità ancora maggiore.

Scrivi un commento