di Michele Cifalinò

Gli scrubber rappresentano spesso la migliore soluzione rispetto ad altri tipi di tecnologie (filtrazione a secco, sistemi di assorbimento) per trattare correnti gassose contenenti vari composti potenzialmente dannosi.

Tra questi troviamo composti acidi come acido solfidrico (H2S), acido fluoridrico (HF), acido cloridrico (Hcl), anidride solforosa (SO2), acido cianidrico (HCN) ma anche anidride carbonica (CO2), generati da attività produttive come raffinerie, industrie chimiche e petrolchimiche, inceneritori/termovalorizzatori, impianti di produzione di biogas, centrali elettriche, cementifici, fonderie, acciaierie, cartiere, impianti per la produzione di alluminio, impianti di produzione dei fertilizzanti e dei pesticidi.

In questi ultimi anni i sistemi di controllo degli inquinanti sono stati potenziati, anche in considerazione dei limiti normativi sempre più restrittivi: le esigenze di depurazione che ne derivano richiedono, infatti, configurazioni impiantistiche particolarmente potenziate nei riguardi dei microinquinanti tossici e con capacità di controllo spinto per alcuni macro-inquinanti in precedenza poco considerati (SO2 ed Nox).

Nello specifico le sostanze verso cui si focalizzano i processi di rimozione sono specialmente:

- particolato;

- gas acidi;

- ossidi di azoto;

- microinquinanti

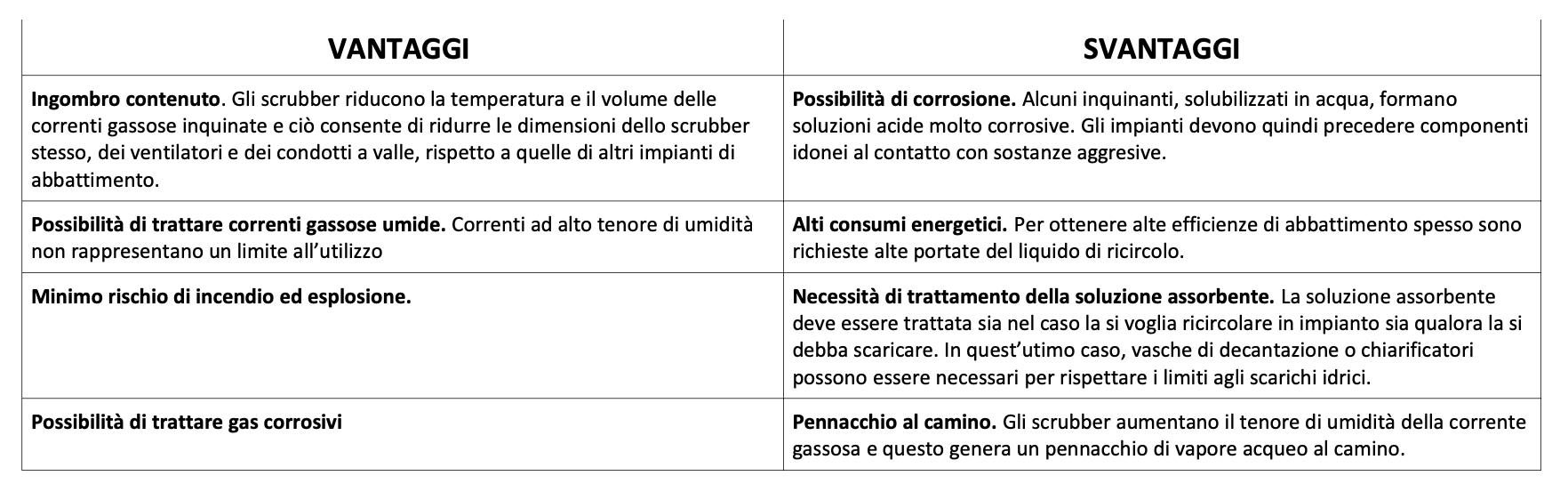

Le emissioni in atmosfera contenenti gas acidi possono essere efficacemente trattate mediante gli “scrubber a umido”, che costituiscono una delle più valide tecnologie impiantistiche per ridurre il contenuto di questi composti nei fumi: di seguito vediamo vantaggi e svantaggi di questa applicazione.

Un buon impianto di trattamento fumi deve avere un’alta efficienza di abbattimento per consentire il rispetto dei limiti di legge previsti per una certo inquinante e ciò dipende ovviamente dai componenti impiegati: distinguiamo prima di tutto la parte dedicata al filtraggio e all’abbattimento (filtri, scrubber, ecc…) dai componenti di movimentazione e controllo del flusso di gas.

Fra questi ultimi troviamo le valvole, i ventilatori, le condotte di aspirazione ed i sensori di misura (temperatura, concentrazione di sostanze chimiche). Nello schema sottostante è rappresentato un impianto di trattamento aria in umido, dove sono evidenziati anche i vari componenti.

Questi sistemi molto diffusi consistono in una torre di lavaggio nella quale viene iniettata una soluzione acquosa con determinate caratteristiche chimico-fisiche idonee per un certo inquinante: le vasche contenenti la soluzione sono collegate ad un’opportuna stazione di dosaggio (per garantire l’efficienza di abbattimento) tramite pompe dosatrici verticali o orizzontali per la movimentazione del liquido.

Per gli acidi alogenidrici (HCl ed HF), composti altamente idrofili, si utilizza di norma acqua come solvente in semplici torri a spruzzo: queste sono costituite da una colonna verticale, chiamata assorbitore, in cui il gas di alimentazione entra dal basso e fluisce verso l’alto mentre il liquido solvente, iniettato dall’alto, scorre verso il basso in controcorrente. Oltre al recipiente di scrubbing un sistema wet scrubber come questo deve prevedere alcune componenti aggiuntive necessarie per il pre-trattamento ed il post-trattamento della corrente gassosa e del liquido: troviamo quindi condotti e ventole, camera di saturazione, sistema di pompaggio (ed eventualmente ricircolo) del liquido, sistema di trattamento (o riciclaggio) del liquido esausto e ovviamente il camino di uscita.

La configurazione dello schema, in particolare, è costituita da diversi ugelli che spruzzano una certa quantità di liquido per il trattamento.

In sostanza l’aria inquinata viene convogliata all’interno della torre di lavaggio, chiamata così perché al suo interno l’aria viene “lavata”, irrorandola con getti di vapore che incorporano le particelle inquinanti, che precipitano poi sul fondo.

I gas in risalita si liberano nella colonna di riempimento, dove avviene il contatti con il liquido lavante, che può essere spruzzato dall’alto tramite un unico ugello oppure a diverse altezze da più erogatori.

Di seguito vediamo brevemente quali indicazioni seguire per orientare la scelta dei componenti più utilizzati in questi impianti, quali valvole e pompe centrifughe.

Valvole per il trattamento dei gas

In questa applicazione vengono impiegate sia valvole di regolazione che di intercettazione. La loro funzione è fondamentale sia per regolare il flusso di gas all’interno dello scrubber, sia per dosare il liquido lavante all’interno della torre.

Il problema dei gas acidi è particolarmente evidente nei processi industriali in cui avvengono trattamenti chimici, per esempio nei processi di decapaggio in cui si possono sviluppare fumi di acido cloridrico estremamente tossici, ma anche in altri contesti.

In altri casi si producono sostanze fortemente maleodoranti che non possono essere liberate in atmosfera.

A livello pratico, i requisiti che devono possedere le valvole sono dunque:

- resistenza ai fumi corrosivi

- resistenza alla temperatura

- capacità di regolare grandi quantità di gas

- facile montaggio e peso contenuto (progettazione modulare)

Per rispondere a queste esigenze esistono valvole a farfalla di grandi diametri, come la serie DK 100, particolarmente adatte all’utilizzo con i gas.

Rispetto a prodotti analoghi, queste valvole offrono interessanti vantaggi: sono fabbricate a mano e garantiscono una tenuta a chiusura stagna grazie alla sede che blocca l’otturatore mantenendo chiusa la valvola.

Infine, la loro progettazione modulare consente un’installazione semplice grazie anche al peso contenuto (la variante con diametro da 400 pesa 11 kg contro i 25 kg del modello AK 56).

Realizzate in PVC, PP, PE e PVDF consentono di movimentare grandi masse di gas acidi in modo sicuro, esigenza irrinunciabile negli impianti di trattamento dei fumi.

Pompe per scrubber

Anche la scelta delle pompe deve essere fatta con attenzione: come già accennato, per abbattere le sostanze inquinanti presenti nei fumi questi vengono miscelati con dei liquidi talvolta alcalini, come la soda, talvolta acidi.

Il “lavaggio” dei fumi porta alla precipitazione delle particelle più pesanti, che precipitano verso il basso insieme ai composti chimici del liquido assorbitore, mentre l’aria ripulita viene liberata nell’atmosfera. Il liquido assorbitore viene spinto all’interno dello scrubber attraverso una pompa resistente alla corrosione (deve avere una buona resistenza chimica). Altro requisito importante è avere una buona pressione di mandata, indispensabile per garantire la corretta miscelazione del liquido con i fumi. Un esempio per queste applicazioni sono le pompe centrifughe della serie ETLB-S. Oltre ad offrire un’ottima resistenza alle sostanze acide e corrosive, sono dotate di una girante chiusa che permette di avere portata e sufficiente pressione, ottimizzando la resa dello scrubber.

FONTI Università di Parma – Dispense online di “Tecnologie di controllo delle emissioni atmosferiche”

Scrivi un commento