di Michele Cifalinò

Nello stoccaggio delle sostanze chimiche vengono impiegati serbatoi di varie tipologie; la strumentazione per serbatoi industriali è indispensabile per misurare e controllare le principali variabili di processo.

In generale un serbatoio possiede determinate caratteristiche, prima tra tutte la capacità, tipicamente espressa in litri o metri cubi.

La prima variabile controllata è sicuramente il livello, inteso come quantità di liquido in rapporto alla capacità massima.

Per serbatoi sotto pressione è anche importante conoscere la pressione massima consentita, oltre la quale c’è il rischio di danneggiamenti o addirittura esplosioni se si impiegano sostanze pericolose.

In altri casi alcuni prodotti hanno necessità di essere conservati a determinate temperature, per cui diventa fondamentale un buon isolamento oltre che un controllo della temperatura stessa; come vedremo in seguito spesso queste misure sono integrate in un unico strumento.

Per tutte queste ragioni è opportuno impiegare strumenti di controllo e monitoraggio dei serbatoi: per garantire una corretta movimentazione dei fluidi è quindi necessario controllare numerose variabili, soprattutto in presenza di liquidi aggressivi o sotto pressione.

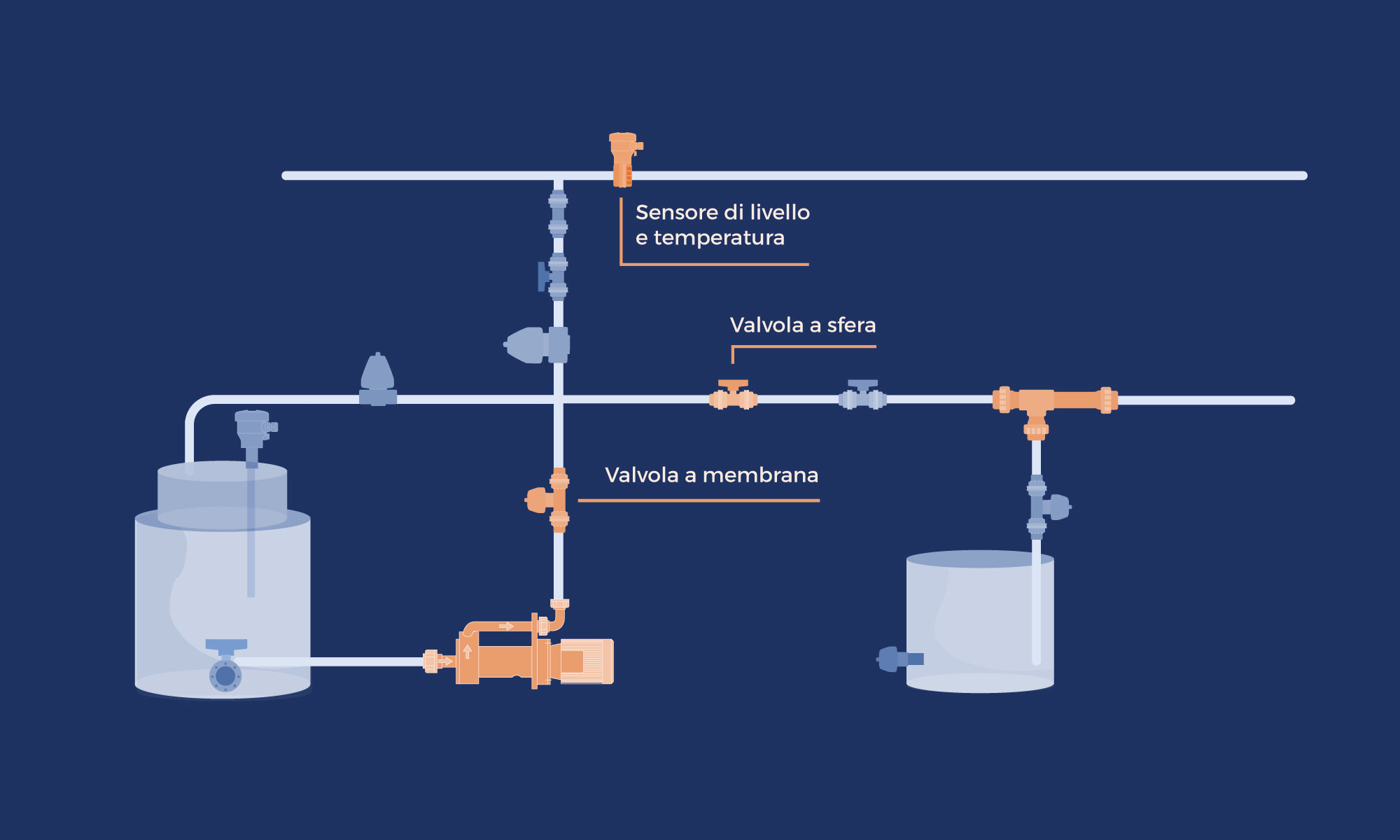

In generale nei processi legati alla movimentazione dei fluidi (carica e scarica di un serbatoio) intervengono i seguenti componenti:

- pompe centrifughe

- valvole di regolazione / sicurezza

- eiettore (per miscelare i fluidi)

- strumenti di misura (flussimetri, sensori di livello, sensori di pressione e temperatura, ecc…)

Nella figura d’apertura vediamo come questi elementi sono collegati; nello specifico è rappresentato lo schema del processo di riempimento di un serbatoio.

Il grado di controllo e le grandezze monitorate dipenderanno ovviamente dalla natura del processo e dalle sostanze fisicamente impiegate, basti pensare al semplice processo di riempimento di un serbatoio di stoccaggio acqua per l’irrigazione, oppure il ben più complesso riempimento/svuotamento di un serbatoio di miscelazione in un impianto chimico. Vediamo ora nel dettaglio la strumentazione impiegata nella misura e nel controllo delle principali grandezze, ovvero:

- misura del livello (sensori di livello)

- misurazione e regolazione della portata (valvole di alimentazione / riempimento / valvole di sicurezza)

- misura della pressione e temperatura

Misura del livello

In molte applicazioni è utile misurare continuamente il livello di riempimento nei serbatoi, per evitare che la produzione si interrompa compromettendo l’intero processo.

La misura del livello è spesso correlata alla pressione dei serbatoi e per questo è opportuno impiegare sensori di pressione e di livello in grado di fornire una lettura precisa ed affidabile, adatti anche alle applicazioni più gravose, resistenti alla corrosione e a liquidi aggressivi. Esistono a tal proposito diverse tecnologie per controllare il livello: misure ad ultrasuoni, idrostatiche, a modulazione di frequenza oppure anche a ultrasuoni. Spesso si favorisce l’impiego di sensori capacitivi (modello CGS), semplici e affidabili, che non soffrono di usura, oppure sensori di livello idrostatici adatti per liquidi schiumosi o pericolosi (modello ASV HFT).

Misura e regolazione della portata

Non meno importante è l’impiego di valvole per regolare il flusso in entrata o uscita ai serbatoi: basti pensare alla scelta di valvole di apertura/chiusura del circuito di riempimento o scarico, con opportune valvole di sicurezza nel caso di serbatoi sotto pressione (situazione molto frequente se si impiegano sostanze molto volatili, ma anche semplicemente per controllare la pressione durante il processo di riempimento). A seconda delle esigenze e delle applicazioni vengono utilizzate valvole a sfera, a farfalla, valvole di sfioro e valvole a solenoide.

Per la misura del flusso sono impiegati flussimetri, che nella versione più semplice sono realizzati in materie plastiche, disponibili con il tubo di misura in PVC, PA, PSU ed in PVDF.

Ad esempio i flussimetri magnetici DFM sono realizzati in materiale termoplastico con tubo di misura in PVC trasparente e galleggiante in PVDF o PVDF, con magnete incorporato; sono strumenti versatili, che offrono precisione e affidabilità elevate.

Fra i loro pregi si sottolinea la semplicità costruttiva, l’immediata lettura del valore della portata (tramite lettura diretta) e la possibilità di funzionare anche in assenza di alimentazione elettrica. Inoltre si possono usare tubazioni ad alta pressione e trattare in sicurezza fluidi caldi, pericolosi o corrosivi, esigenza spesso inevitabile nell’industria chimica.

Misura della pressione e temperatura

In molti processi produttivi le condizioni di pressione e temperatura possono diventare molto severe, basti pensare alle sostanze depositate sotto pressione a temperature controllate.

Spesso la misura della temperatura è legata alla misura del livello e della pressione. A è il caso del sensore integrato di pressione e temperatura (HFT) che può essere installato dall’alto (modello da immersione) o dal basso, con raccordo a T alla base del serbatoio (versione compatta). La pressione idrostatica (e la temperatura) della colonna liquida nel contenitore è costantemente misurata dal sensore ed elaborata dalla CPU nella testa di misura; per determinare il livello di riempimento è sufficiente programmare il dispositivo con il volume e la densità della sostanza impiegata.

Scrivi un commento