di Duilio Curcio

Le valvole per autolavaggi vengono utilizzate sia nella fase del dosaggio dei detergenti, sia nella depurazione delle acque. Ci concentriamo qui sull’utilizzo delle valvole nella depurazione delle acque negli autolavaggi.

Caratteristiche delle acque di scarico degli autolavaggi

Le caratteristiche chimico-fisiche delle acque di scarico degli autolavaggi sono strettamente dipendenti dalla tipologia di automezzo sottoposto all’attività di lavaggio.

I principali parametri indicativi del livello d’inquinamento delle acque di scarico sono:

- idrocarburi;

- solidi sospesi (sabbie, fanghi, ghiaia, residui vegetali, ecc.);

- tensioattivi;

- cere.

Tutti gli elementi sopra elencati concorrono ad incrementare i valori di concentrazione di COD totale (Domanda Chimica di Ossigeno) nella miscela acquosa.

Ad oggi, la concentrazione di COD nelle acque di scarico è considerato il parametro principale per individuare le quantità di inquinanti presenti, i cui livelli di soglia sono prescritti dalle legislazioni/ normative vigenti.

Pertanto, le acque di scarico dell’autolavaggio richiedono specifici trattamenti al fine di raggiungere i limiti di conformità per lo scarico in fognatura nera urbana, per lo scarico sugli strati superficiali del suolo e/o acque superficiali, oppure, per il riutilizzo integrale.

Linee guida dimensionamento impianto di depurazione per autolavaggi

Il dimensionamento dell’impianto di depurazione delle acque di scarico ottenute dall’attività di autolavaggio si effettua considerando:

- il numero e la tipologia di automezzi sottoposti quotidianamente a lavaggio;

- la quantità di acqua utilizzata per ogni tipologia di mezzo;

- la quantità di tensioattivi utilizzata;

- il tipo di lavaggio effettuato (manuale, automatico, self-service).

In aggiunta, è bene sottoporre le acque di scarico ad eventuali pre-trattamenti.

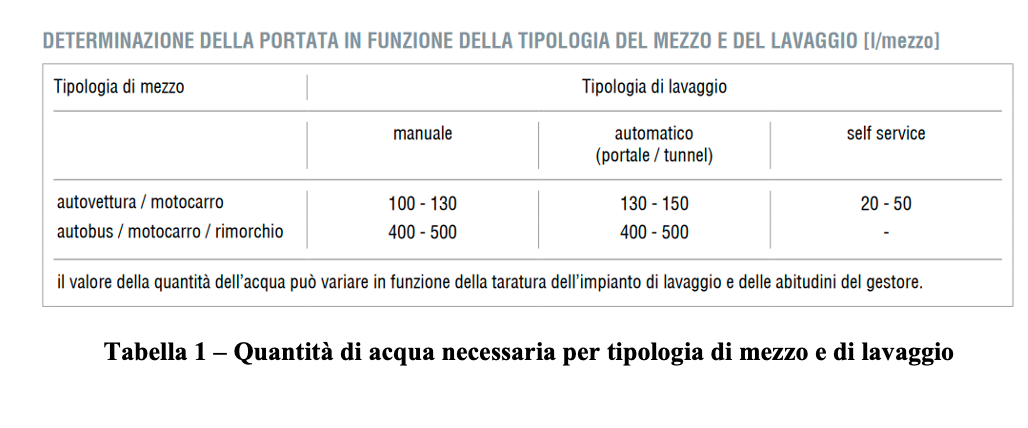

La tabella sottostante definisce la quantità di acqua di scarico necessaria per effettuare il lavaggio delle varie tipologie di automezzi.

Il processo di depurazione negli autolavaggi

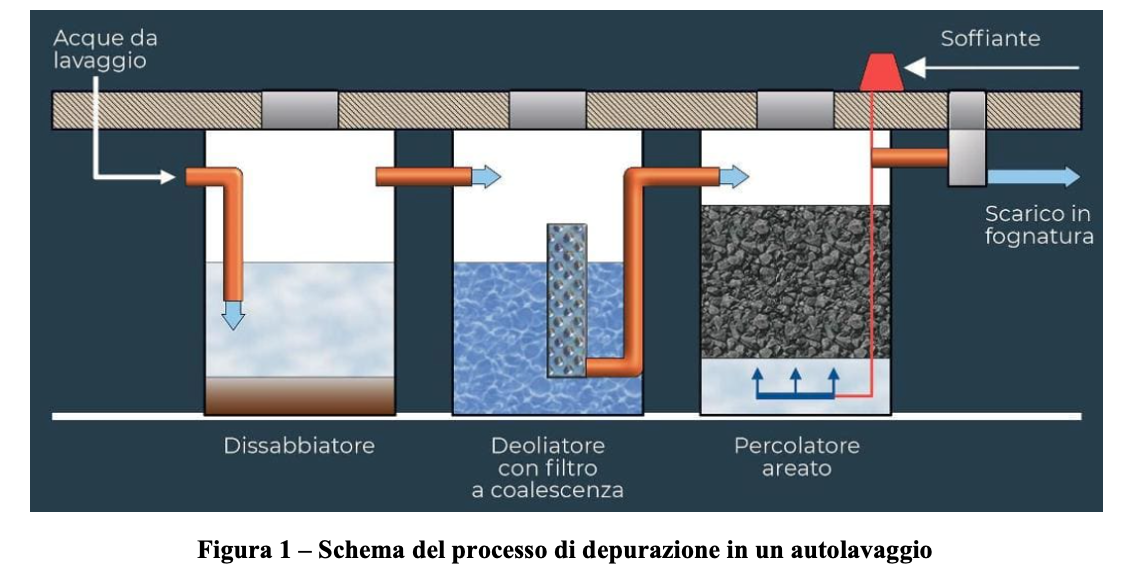

In accordo allo schema di Figura 1, le acque di lavaggio sono convogliate mediante griglie, pozzetti o canaline di raccolta nel serbatoio dissabbiatore in cui avviene la separazione di tutti i composti aventi un peso specifico diverso da quello dell’acqua: nello specifico, i materiali più pesanti (sabbia, fanghi, ecc.) si accumulano sul fondo della vasca mentre quelli più leggeri (oli, schiume) si accumulano in superficie.

La fase successiva consiste nel trattamento di disoleazione mediante filtro a coalescenza: gli oli e gli idrocarburi si aggregano sul filtro separandosi così dal resto del refluo.

Nella terza fase le acque vengono sottoposte ad un trattamento biologico cui consegue l’abbattimento della sostanza organica disciolta (BOD5 e COD) e dei detergenti (fosforo).

Ha un ruolo fondamentale il filtro costituito da un percolatore areato in cui agiscono gli enzimi e da una soffiante che

impedisce la formazione di cattivi odori.

Al termine delle fasi sopra elencate l’acqua opportunamente trattata viene recuperata o, in alternativa, scaricata in fognatura.

La Figura 2 evidenzia il dettaglio dell’impianto che consente il convogliamento/ movimentazione delle acque attraverso i vari serbatoi di raccolta e trattamento delle acque di lavaggio.

Le valvole sono tutte di tipo a sfera.

Com’è noto essendo l’acqua ottenuta dal lavaggio ricca di sostanze oleose ma anche corrosive, attenzione specifica deve essere prestata alla scelta dei materiali di tutti gli elementi che costituiscono l’impianto.

Case study: scelta e dimensionamento della valvola a sfera ASV Stubbe COMPACT 10

ASV Stubbe Italia offre una vasta gamma di componenti (valvole a sfera, valvole dosatrici, ecc.) adatti alle varie esigenze produttive ed applicative. In Figura 3 è rappresentata la valvola mod. ASV Stubbe a sfera COMPACT 10 realizzata in materiale plastico (PVC).

Con riferimento ad un generico impianto di autolavaggio, qui di seguito vengono illustrati i passi utili per la scelta della valvola a sfera più idonea.

Sono note le seguenti specifiche:

- applicazione: impianto di lavaggio;

- fluido: acqua;

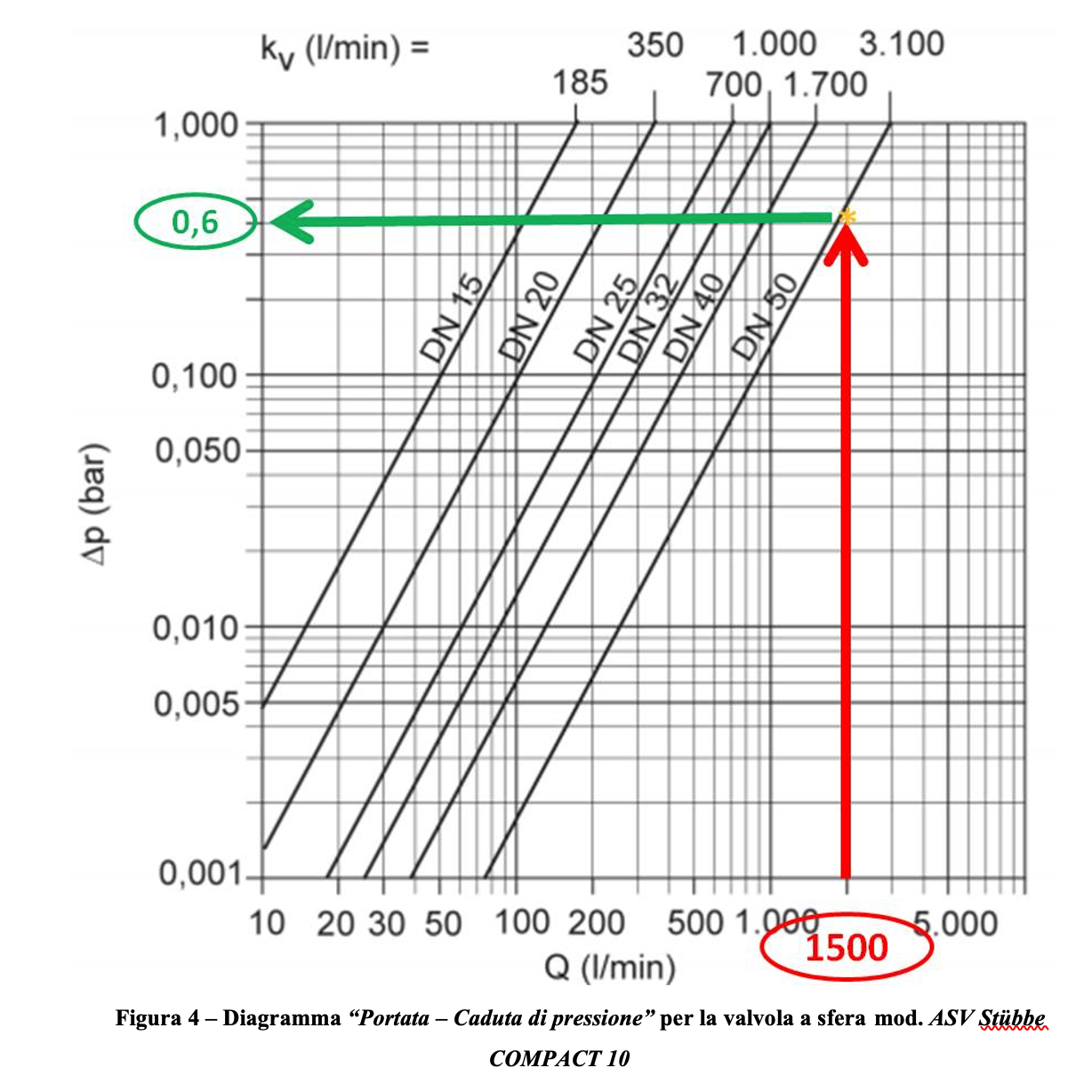

- portata (Q): 1500 l/min (si ipotizza il lavaggio contemporaneo di n.10 autoveicoli in modalità “automatico”;

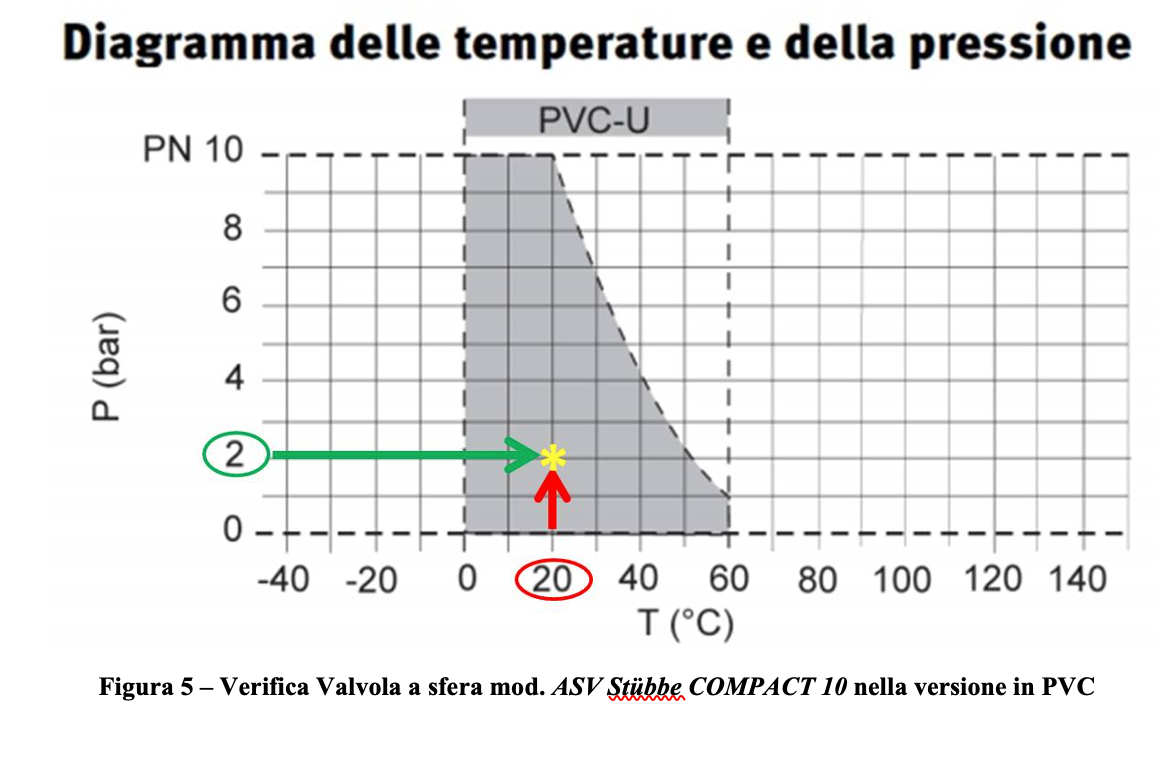

- temperatura dell’acqua (T): 20°C;

- massima caduta di pressione (Δpmax): 1 bar;

- pressione di esercizio (P): 2 bar.Consultando il data sheet delle valvole a sfera ASV Stubbe, essendo l’acqua da lavaggio ricca di sostanze oleose ed aggressive, in relazione alla portata (nota) Q= 1500 l/min, la valvola a sfera più idonea è il mod. COMPACT 10, DN 50 mm

Individuato il modello di valvola, dal diagramma “Portata – Caduta di pressione” fornito dal costruttore si verifica se la valvola rispetta il vincolo sulla massima caduta di pressione consentita Δpmax pari ad 1 bar.

La valvola scelta genera una caduta di pressione Δp=0,6 bar<Δpmax= 1 bar per cui risulta idonea all’applicazione sopra descritta.

Si verifica ora l’idoneità dal punto di vista costruttivo (materiali del corpo valvola e delle tenute).

Come si può notare dal diagramma in Figura 5, il punto di intersezione tra temperatura (nota) dell’acqua di lavaggio T=20°C e pressione di esercizio (nota) P=2 bar ricade all’interno dell’area di “lavoro” della valvola mod. COMPACT 10 in PVC che, di conseguenza, risulta idonea per il caso in esame anche dal punto di vista costruttivo.

Scrivi un commento