I processi di etching sono trattamenti chimici delle superfici che consentono di effettuare la rimozione di strati di materiale. In particolare, il wet etching si basa sulle proprietà chimiche degli elementi coinvolti.

Un wafer costituito da un substrato, da un film che lo ricopre e da un fotoresist viene immerso in una soluzione liquida, denominata etchant, che, in condizioni ideali, corrode unicamente la porzione di film non protetta dal fotoresist.

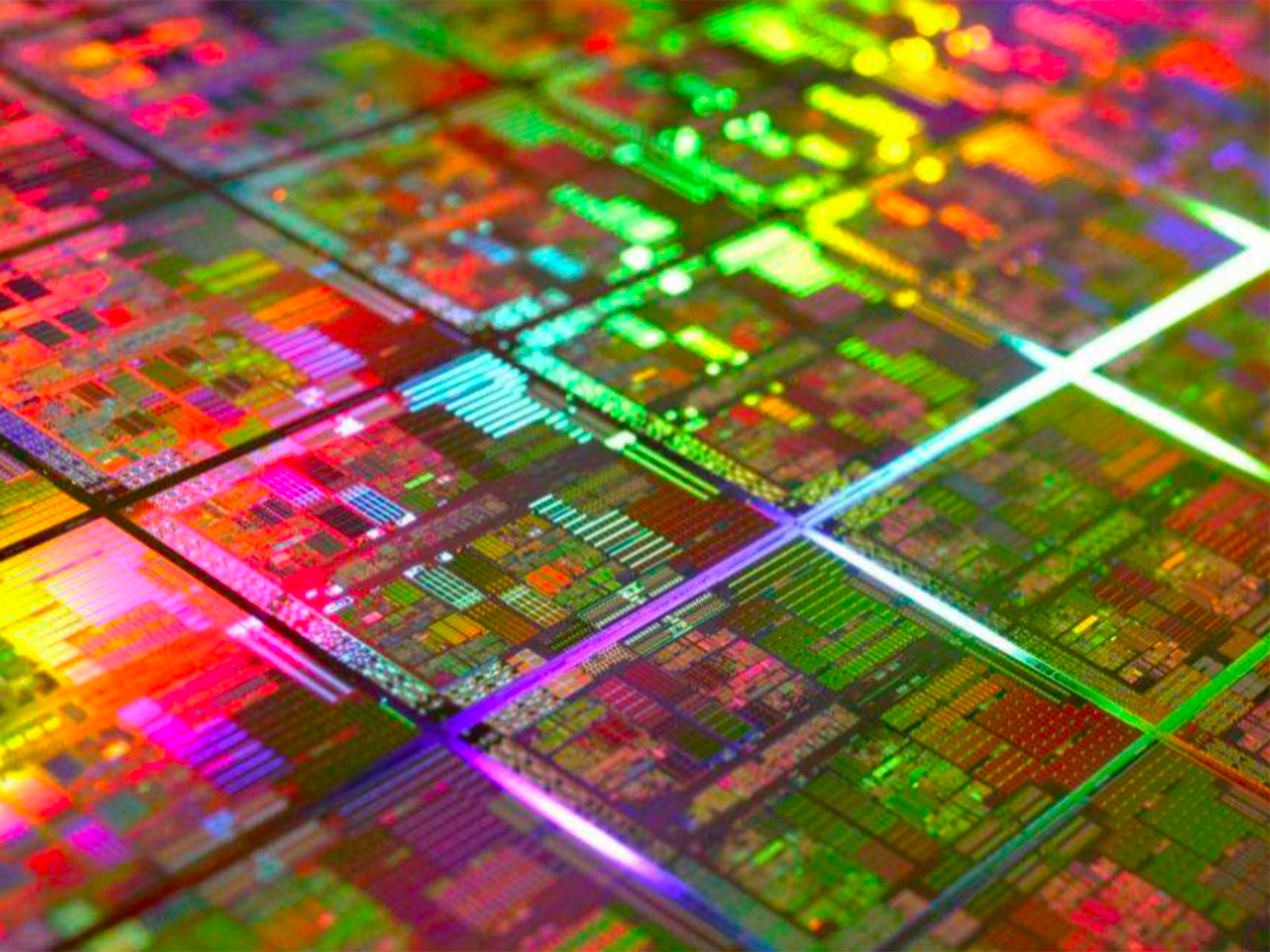

Le applicazioni principali del wet etching si trovano nell’industria elettronica, dove il processo viene adottato, ad esempio, per la rimozione di ossido.

Trattamenti chimici delle superfici: le proprietà di un processo di etching

Un processo di etching è caratterizzato essenzialmente da tre fattori: etch rate, selettività e direzionalità.

Si definisce etch rate la quantità di materiale rimossa in un dato intervallo di tempo, in altri termini è la capacità del sistema di produrre output.

Tale indicatore nel caso specifico del wet etching è influenzato da numerosi fattori, tra cui si trovano la temperatura a cui avvengono le reazioni, la saturazione e le concentrazioni chimiche presenti all’interno del liquido.

La selettività esprime l’abilità del processo di corrodere unicamente il film senza attaccare né il substrato né il fotoresist. Il wet etching è un processo prettamente chimico e pertanto consente di ottenere un elevato grado di selettività.

La direzionalità indica invece rispetto quale direzione viene effettuata la rimozione di materiale.

In Figura 1a si mostra la condizione iniziale del wafer, mentre nelle Figure 1b e 1c sono riportate le due condizioni limite al termine della fase di etching.

In particolare, il processo riportato in Figura 1b si dice isotropo poiché la corrosione avviene in modo uguale in ogni direzione. Il caso illustrato in Figura 1c è invece detto anisotropo. Il wet etching, di natura chimica, ha un comportamento di tipo isotropo.

Figura 1: Evoluzione di un processo di etching. In marrone si mostra il fotoresist, in blu il film di materiale da rimuovere e in grigio il substrato.

Solitamente, in un processo di etching si mira a ottenere un elevato grado di selettività, un processo completamente anisotropo e un etch rate dell’ordine di 1-10 nm/s tale da poter essere opportunamente regolato.

Il conseguimento contemporaneo dei suddetti indicatori è tuttavia difficile, soprattutto quando entrano in gioco aspetti di carattere economico. Pertanto, si cerca spesso di individuare il miglior compromesso per il sistema in analisi.

Un esempio di sistema Wet Etching automatizzato

Un esempio applicativo del wet etching è dato dalla rimozione di ossido di silicio SiO2tramite acido fluoridrico HF (Figura 2). La reazione chimica da considerare è la seguente:

SiO2 + 6HF → H2SiF6 + 2H2O

dove l’acido fluorosilicico H2SiF6 risulta essere solubile in acqua. Inoltre, il liquido etchant non corrode né il silicio né il fotoresist. In aggiunta, per cercare di mantenere costante la concentrazione di acido fluoridrico HF durante l’intero processo è possibile aggiungere alla soluzione etchant del fluoruro di ammonio NH4F.

Figura 2: Esempio di rimozione di ossido di silicio. In marrone si mostra il fotoresist, in azzurro chiaro la soluzione di acido fluoridrico, in azzurro scuro lo strato di ossido di silicio e in grigio il substrato di silicio.

La rappresentazione schematica del sistema di wet etching proposto è illustrata in Figura 3.

L’apparato è composto da un contenitore nel quale si trova la soluzione liquida in grado di corrodere il film presente nel wafer. Un sistema meccanico, per esempio un braccio robotico, viene regolato da un azionamento dedicato e sostiene il wafer consentendone l’immersione e la rimozione dal liquido. Inoltre, risulta utile per rimescolare la soluzione etchant migliorando così il processo di corrosione del film.

Per effettuare la regolazione del valore di etch rate si agisce sulla temperatura del liquido etchant. Si dota dunque il sistema di un sensore di temperatura (ad esempio una termocoppia) e un riscaldatore in modo tale da poter controllare la temperatura del sistema con un algoritmo dedicato.

Inoltre, per ampliare il numero di variabili di controllo e conseguentemente migliorare il fenomeno di etching è possibile introdurre un sottosistema idraulico che rifornisce il sistema con dei liquidi in grado di modificare la composizione del liquido etchant. Difatti, durante la rimozione di materiale, le condizioni interne del liquido etchant possono variare, causando una minore efficacia del processo.

Per monitorare le prestazioni del sistema risulta quindi opportuno installare una serie di sensori in grado di percepire potenziali cambiamenti della composizione del liquido etchant. A livello idraulico il sistema potrebbe essere composto da uno o più serbatoi, valvole di controllo e sistemi di pompaggio.

Per poter incrementare la purezza, diminuire il consumo di acidi corrosivi e massimizzare la resa del prodotto è fondamentale introdurre un sistema di ricircolo costituito da una pompa e da un filtro in grado di bloccare i residui delle reazioni chimiche. La rilevanza di questa fase è dettata da stringenti normative legate all’impatto ambientale degli acidi usati come etchant, che sono spesso classificati come tossici.

Il controllore nel wet etching

Infine, il cuore dell’automazione del sistema risiede nel controllore, che durante l’intero processo gestisce le informazioni acquisite dai sensori e comanda i vari attuatori, specificatamente l’azionamento elettrico per il posizionamento del sistema meccanico, la potenza da erogare al riscaldatore per il controllo del valore di etch rate, il sottosistema idraulico per l’apporto di liquido aggiuntivo e la pompa di ricircolo.

Il regolatore deve quindi possedere interfacce di tipo analogico/digitale per la connessione degli input (sensori) e la gestione degli output (attuatori). Inoltre, per logiche di controllo complesse è necessario avere a disposizione uno o più processori con una CPU in grado di elaborare le informazioni a disposizione. Il controllore può anche essere comandato da una interfaccia uomo-macchina tramite la quale l’operatore gestisce i parametri principali del processo.

Figura 3: Schema di un sistema wet etching

Scrivi un commento