In ogni processo produttivo è indispensabile preoccuparsi della sicurezza degli operatori, della popolazione limitrofa all’insediamento e dell’ambiente circostante. Il controllo di processo è fondamentale per prevenire delle situazioni di malfunzionamento e di incidente. È sempre possibile che si verifichino anomalie; in questo caso è necessario ricorrere a sistemi di protezione che entrano in funzione una volta che l’alterazione sul controllo di processo si è manifestata, con lo scopo di limitare il più possibile i danni e di ripristinare le normali condizioni di produzione.

In questo contesto si collocano le valvole di sicurezza, che sono dispositivi in grado di proteggere le apparecchiature di processo in caso di aumento di pressione, dovuto ad esempio a trasformazioni chimiche e/o fisiche, che possono portare a superare il valore di pressione di progetto dell’unità.

Come sono fatte le valvole di sicurezza

Le numerose varietà di valvole di sicurezza sul mercato possono essere ricondotte a due tipologie principali: con sistema a molla o a contrappeso. Il contrappeso viene tarato per aprirsi quando la pressione interna all’apparecchiatura arriva a un determinato valore.

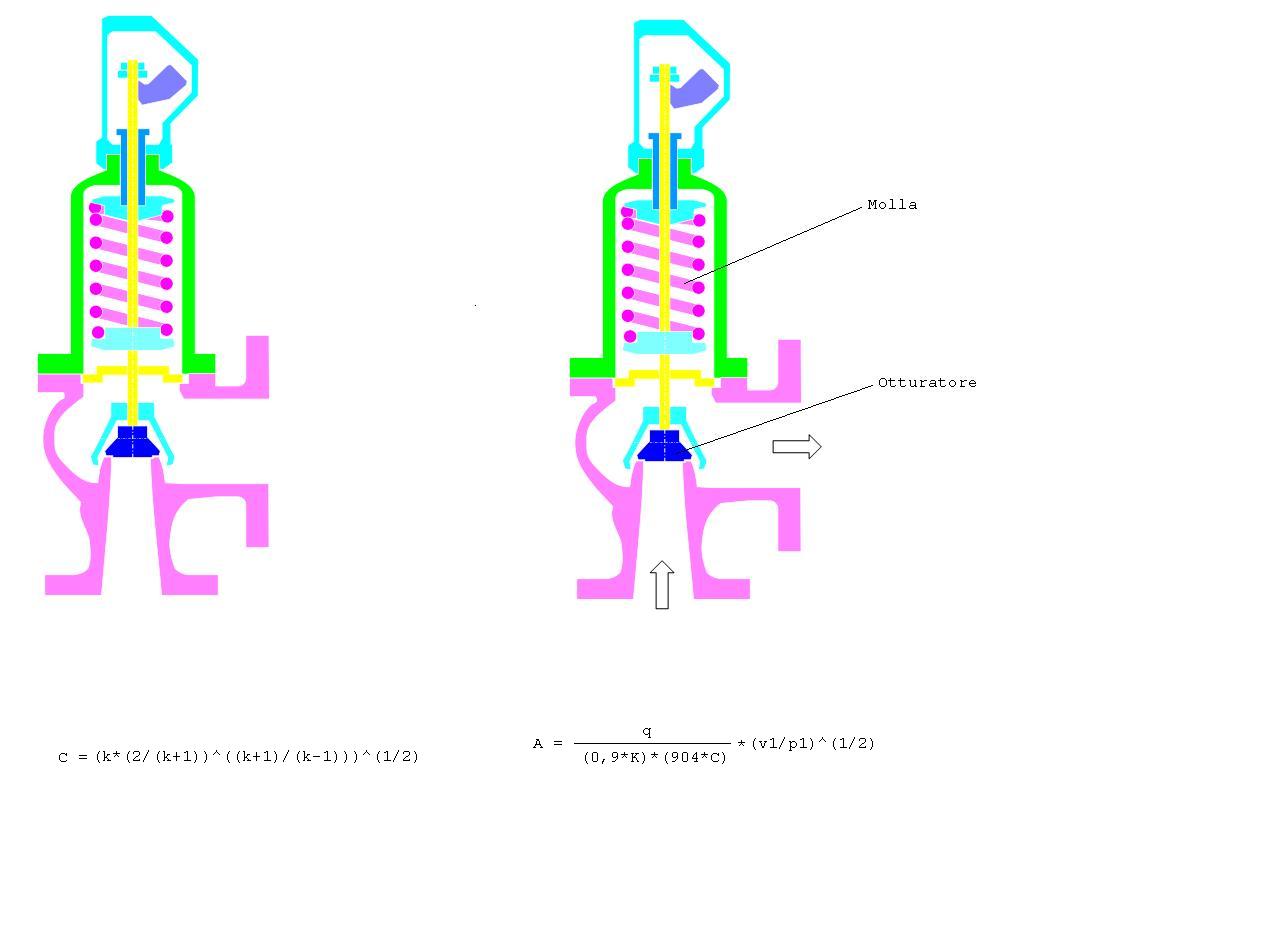

Schema valvola di sicurezza a molla

Schema valvola di sicurezza a molla

La struttura di metallo che costituisce questi dispositivi di sicurezza consente il collegamento tra l’unità di produzione e l’ambiente di rilascio, che può essere l’atmosfera oppure un condotto dedicato per la raccolta. Durante le normali condizioni di esercizio dell’impianto, il passaggio tra i due ambienti è bloccato dall’otturatore che si trova nella posizione di chiusura.

Nella valvola di sicurezza a molla, la condizione di chiusura è garantita dalla forza esercitata da una molla compressa sull’otturatore, che funziona come un ‘tappo’ rispetto alla fuoriuscita del fluido di processo. Quando invece la forza generata dalla pressione all’interno dell’apparecchiatura oltrepassa il valore della forza esercitata dalla molla sull’otturatore, quest’ultimo si sposta in una posizione di apertura, consentendo il veloce rilascio del fluido contenuto nell’apparecchiatura all’esterno.

Dimensionamento delle valvole di sicurezza

Ne deriva che è necessario un corretto dimensionamento del dispositivo, in modo che l’apertura dell’otturatore avvenga al raggiungimento di un valore di sovrappressione ben preciso. Questo valore di norma è stabilito considerando la pressione massima garantisce la stabilità dell’unità di produzione.

Il risultato di questo dimensionamento sarà quindi la misura dell’area minima di ingresso nella valvola. Per stabilirla, la norma di legge sugli apparecchi in pressione, nel caso di gas o vapori, fornisce la seguente relazione per il calcolo della sezione minima all’entrata del dispositivo (A):

$A = \frac{q}{(0,9 * K) * (904 * C)} * (\frac{v_{1}}{p_{1}})^1/_2$

Il termine q rappresenta la portata massima da scaricare, K è invece il coefficiente di efflusso che viene individuato per via sperimentale e fornito dal fornitore della valvola. p1 e v1 rappresentano rispettivamente la pressione e il volume specifico che si verificano nell’apparecchiatura di processo durante lo scarico del fluido necessario per proteggere l’impianto. Infine, il parametro C consiste nel coefficiente di espansione e può essere valutato come:

$C = (k * \frac{2}{(k+1)}^\frac{(k+1)}{(k-1)})^1/_2$

dove k è l’esponente dell’equazione di espansione isoentropica, calcolato alla pressione e alla temperatura del gas o vapore nell’apparecchiatura.

Il dimensionamento delle valvole di sicurezza montate su recipienti contenenti fluidi liquidi risulta più laborioso perché bisogna tenere in considerazione le proprietà termodinamiche del fluido da tenere sotto controllo e le condizioni esterne. Parleremo più approfonditamente delle soluzioni per la gestione dei liquidi nel nostro prossimo articolo sulla sicurezza degli impianti.

Fabio Piredda

Scrivi un commento