di Armando Morales

Dopo aver parlato in maniera più generale dell’efficienza energetica, ora esaminiamo comparativamente i due sistemi di controllo della portata erogata dalla pompa individuati.

Il primo, il metodo tradizionale, si ottiene comandando una valvola di regolazione; l’altro, molto adatto per il comando delle macchine operatrici, prevede l’utilizzo di motori ad alta efficienza alimentati con inverter (convertitore di frequenza) per la regolazione della velocità di rotazione.

Valutando gli schemi a confronto, dove abbiamo rappresentato graficamente le varie perdite per i vari componenti dal punto di vista qualitativo considerando l’efficienza di ogni componente nonché le perdite di carico introdotte, possiamo affermare che tipicamente per il sistema di azionamento con inverter, la potenza necessaria a monte del trasformatore per fornire uguale lavoro utile risulta inferiore (sistema efficiente).

Com’è noto il rendimento globale di una pompa centrifuga viene calcolato come segue:

Dove:

?? : Potenza utile

????: Potenza assorbita

Pertanto, possiamo concludere che, a pari potenza utile disponibile per la movimentazione del fluido, con lo schema d’impianto con inverter si riduce considerevolmente la potenza assorbita necessaria (potenza elettrica prelevata dalla rete) il che si traduce in un vantaggio economico nonché permette il raggiungimento di elevati livelli di efficienza operativa.

Per comprendere meglio l’incidenza dei due metodi sull’efficienza energetica, e quindi sul potenziale risparmi ottenibile con il controllo a velocità variabile, di seguito analizzeremo graficamente la caratteristica di regolazione partendo da quella di progetto che definisce il posizionamento del punto del punto di funzionamento o di lavoro. Occorre precisare che il funzionamento di una pompa viene completamente descritto una volta noti gli andamenti della prevalenza e del rendimento al variare della portata in funzione del numero di giri.

Controllo della portata con valvola di regolazione

(Velocità di rotazione fissa)

Con questa configurazione la riduzione della portata rispetto a quella di progetto avviene attraverso la progressiva chiusura della valvola inserita a valle della pompa, normalmente con un sistema by-pass. Con questo metodo il punto di funzionamento si sposta lungo la curva caratteristica della pompa (caratteristica ottenuta a velocità fissa).

Come si può vedere dalla figura 6, sia per i vari punti intermedi, sia per la posizione finale del nuovo punto di funzionamento (curva di regolazione) si ottiene come risultato una riduzione sensibile del rendimento con una leggera diminuzione della potenza assorbita.

Controllo della portata con inverter

(Velocità di rotazione variabile)

Con questa configurazione la regolazione della portata avviene attraverso la graduale riduzione del numero di giri della pompa, come si può vedere dal grafico riportato in figura 7.

In questo caso il punto di funzionamento di progetto della pompa si sposta lungo la curva caratteristica del sistema di tubazione posizionandosi in corrispondenza dell’intersezione con le varie curve caratteristiche ottenute per ogni valore di velocità di rotazione. Questo consente di mantenere alti livelli di rendimento e quindi garantisce un risparmio energetico rispetto al metodo precedente.

Dal punto di vista operativo possiamo riassumere i vantaggi che offre l’installazione di un inverter:

- Risparmio energetico significativo

- Riduzione dei costi di manutenzione

- Aumento della produttività degli impianti

- Permette avere a disposizione negli impianti un sistema integrato per la gestione, supervisione ed il controllo dei parametri operativi

- Prolungamento della vita utile degli impianti

Per questo sistema il calcolo del risparmio energetico, impiegando motori con efficienza elevata, dipende dalla potenza nominale del motore, dalle ore di funzionamento annuo e dal rendimento del motore, quindi la convenienza economica deve essere sempre riverificata in caso di cambiamento di uno dei fattori precedentemente citati.

Nella pratica industriale viene utilizzato il diagramma collinare o a conchiglia, normalmente forniti dai costruttori, dove vengono rappresentati graficamente i rendimenti all’interno delle curve portata-prevalenza mediante le curve di iso-rendimento. In questo diagramma si può notare che il punto di massimo rendimento corrisponde al numero di giri nominali (di progetto), inoltre si apprezza che le curve di uguale rendimento decrescono (?i < ?max) quando ci si allontana dal punto di massimo rendimento ?max.

Praticamente il diagramma collinare definisce il campo d’impiego della pompa, ed è molto utilizzato durante la fase di scelta della macchina da parte dell’utilizzatore.

Precisazioni

Ci sembra utile ricordare la relazione di proporzionalità tra la velocità di rotazione, e la portata, la prevalenza e la potenza assorbita. Come è noto possiamo scrivere:

Dal punto di vista operativo occorre verificare che per ogni velocità di rotazione raggiunta per le condizioni operative di riferimento la pompa lavori in maniera stabile, senza variazioni significativa della portata; questo può essere verificato sia strumentalmente, che graficamente verificando le pendenze locali delle curve pompa-circuito in corrispondenza del punto di funzionamento.

Conclusioni

Concludendo possiamo dire che, come abbiamo illustrato, l’utilizzo di inverter offre innumerevoli vantaggi, ma la scelta del sistema di regolazione della portata di una pompa deve essere in base all’applicazione e valutando attentamente i fattori economici, oltre che all’impiego di motori elettrici e pompe con elevata efficienza i quali danno un significativo contributo dal punto di vista del risparmio di energia.

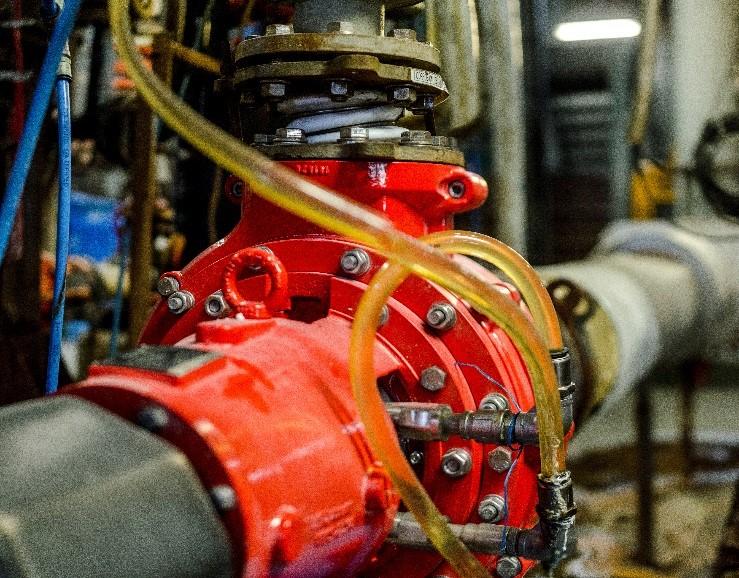

L’azienda Stubbe offre nel suo catalogo di prodotti la gamma di pompe ad elevata efficienza pompe X-Class con scocca in metallo interamente rivestita in materiale plastico che può essere scelto tra sette diversi polimeri per garantire altissima resistenza ad ogni genere di fluido. Sono pompe di grande versatilità adattabili ad ogni tipo di applicazione, particolarmente adatte per il pompaggio di liquidi molto aggressivi anche in caso di presenza di detriti, con un range di temperature fino a 160°C.

Di seguito elenchiamo alcune caratteristiche distintive:

• – Standard di riferimento: ISO 2858 / DIN EN 22858

2 poli 50Hz/@2900 rpm:

• – Range di portate disponibili:1 ÷ 500 m3/h

• – Range prevalenza: 10 ÷120 m

4 poli 50Hz/@1450 rpm

• – Range di portate disponibili: 1 ÷ 900 m3/h

• – Range prevalenza: 10 ÷120 m

Consultare le curve/campo d’impiego sul catalogo di prodotto aziendale.

Fig. 9 – Pompa X – Class ad alta efficienza (produttore Stubbe)

Scrivi un commento