La diagnostica del rumore in un impianto è un indicatore molto importante per individuare eventuali problemi e provvedere a risolverli prima che causino danni.

Cos’è il rumore?

Quello che noi definiamo rumore è un suono indesiderato e fastidioso, che corrisponde a un’oscillazione di pressione che, generata da un oggetto che vibra, si diffonde in un mezzo elastico senza trasporto di materia, ma solamente di energia.

Le principali caratteristiche del suono sono:

- Frequenza: il numero di cicli completi nell’unità di tempo

- Periodo: Intervallo di tempo necessario per completare un ciclo

- Lunghezza d’onda: spazio percorso dall’onda in un periodo

- Ampiezza dell’onda

- Velocità di propagazioneI suoni sono quindi oscillazioni delle particelle dell’aria che ci circonda o, meglio, variazioni di pressione dell’aria, e si propagano sotto forma di onde sonore ad una velocità di 1238 chilometri all’ora (oppure 344 metri al secondo); noi udiamo perché nell’aria si è creato una variazione di pressione atmosferica.

L’unità di misura della pressione sonora è il Pascal, ma visto che il campo dinamico dell’udito umano è molto vasto, i parametri acustici si esprimono come logaritmo tra il valore misurato “p” e un valore di riferimento e come unità di misura si utilizza il Decibel. In questo modo si comprime un range molto ampio in un intervallo relativamente ristretto, pari a 0-120 dB.

Esposizione a un rumore molto forte oppure per periodi lunghi può provocare danni seri alla salute. Per questo motivo gli impianti sono progettati perché abbiano rumorosità contenuta; un eventuale incremento del rumore deve essere interpretato come campanello di allarme di un malfunzionamento.

Tipologie di rumore in un impianto

In un impianto possiamo distinguere tre tipi di rumore a seconda della sorgente che lo genera:

- Air-borne noise: sono le emissioni acustiche udibili; le strutture possono irradiare energia acustica mediante vibrazioni trasversali o propagare energia meccanica attraverso vibrazioni longitudinali. La sorgente di energia è in gran parte dovuta ad eccentricità o sbilanciamenti di componenti rotanti o in moto reciproco. Le pompe sono di solito studiate per eliminare al minimo questo genere di problemi; la Pompa X-Class si distingue per la sua silenziosità.

- Structure-borne noise: si tratta delle vibrazioni dovute in generale ai componenti meccanici di una pompa centrifuga (alberi, cuscinetti, guarnizioni). Per limitare questo genere di rumore è necessario effettuare frequentemente la manutenzione per sostituire i componenti usurati che generano vibrazioni indesiderate. Ad esempio, è possibile individuare i guasti nei cuscinetti rilevando le vibrazioni della cassa del cuscinetto attraverso un accelerometro.

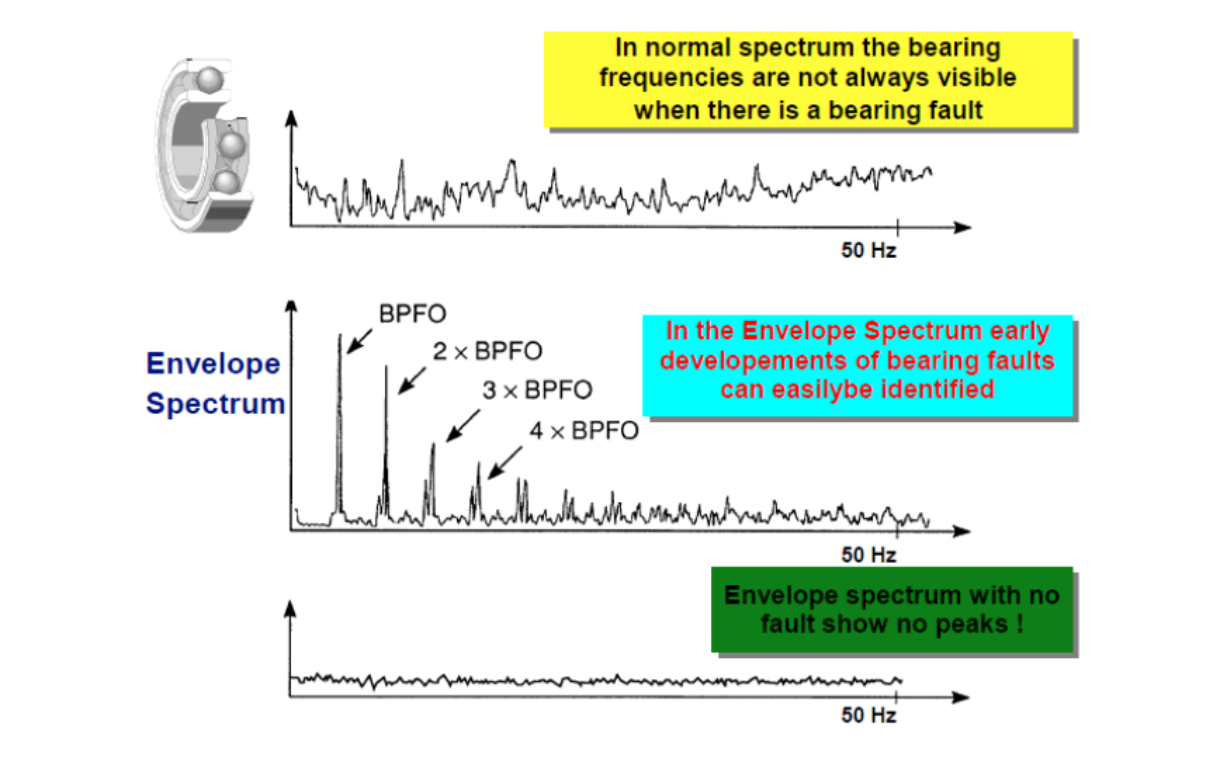

Un primo metodo utilizzato per individuare i guasti dei cuscinetti è il monitoraggio del livello complessivo della vibrazione. Risulta però più efficace monitorare la tendenza del livello complessivo della vibrazione nel tempo: un suo aumento è indicatore del deterioramento del cuscinetto. Un metodo per individuare guasti incipienti nei cuscinetti è l’envelope spectrum, che consiste nel filtrare il segnale della vibrazione in una banda ristretta e quindi nel calcolare lo spettro del segnale filtrato.

- Fluid-borne noise: sono le oscillazioni di pressione legate al funzionamento del fluido di lavoro. Il rumore in questo caso è generato da fluttuazioni di pressione dovute a oscillazioni della colonna di fluido, pulsazioni di pressione, cavitazioni.

Tra le cause più frequenti di questo tipo di rumore ci sono le turbolenze che il fluido genera nei condotti; in particolare bisogna prestare particolare attenzione ai restringimenti, perché in queste zone si può potenzialmente generare un’elevata rumorosità che è strettamente legata alla velocità del flusso, alla sua viscosità e alla geometria della strozzatura.

Come limitare la rumorosità di un impianto

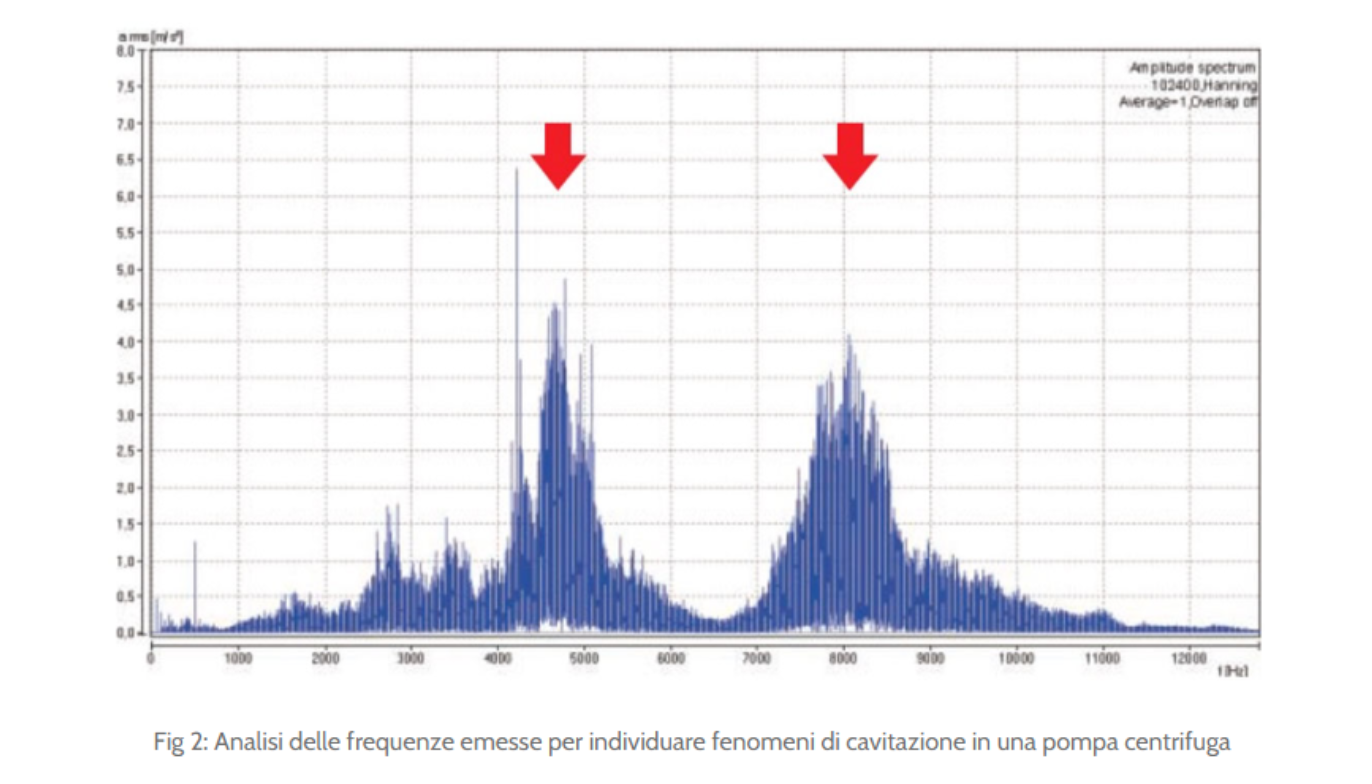

Un altro fenomeno che causa rumore e vibrazioni è la cavitazione, che può avvenire in tutte le zone dove la pressione del fluido scende sotto la pressione di vapore. Quando questo avviene si formano delle bolle d’aria che implodendo generano rumore e danneggiano pesantemente i componenti.

La cavitazione si presenta soprattutto dove le perdite di carico sono elevate come ad esempio nel condotto di aspirazione di una pompa, in corrispondenza di valvole o di bruschi restringimenti. Per prevenire la cavitazione non sempre è possibile intervenire sul fluido, sulla prevalenza o sulla geometria dell’impianto; in questi casi è consigliabile installare pompe in serie o pompe multistadio, in modo da ridurre la prevalenza della singola pompa (o stadio), aumentare il diametro della tubazione e/o diminuire la lunghezza del percorso di aspirazione, utilizzare una pompa sommersa o comunque collocare la pompa al livello più basso possibile.

In generale per limitare la rumorosità è consigliabile:

- Ridurre la pressione di lavoro;

- Ridurre i salti di pressione;

- Minimizzare la velocità del fluido;

- Ottimizzare i flussi al fine di minimizzare le variazioni di velocità e migliorare la geometria dei flussi

- Minimizzare la velocità di punta delle parti rotanti;

Concludendo, monitorare il rumore generato da un impianto è molto importante sia per ragioni di sicurezza degli operatori sia perché consente di individuare eventuali problemi e di effettuare operazioni preventive in modo da ridurre i fermi impianto e i relativi costi.

(Fonti:

Analisi delle vibrazioni per la diagnostica delle macchine rotanti – 3° parte Lucia FROSINI

Caratterizzazione del rumore di pompe e ingranaggi esterni tramite tecniche acustiche intensimetriche – Pietro Rivalori)

Scrivi un commento