“Prevenire è meglio che curare”: il vecchio adagio si applica a molti contesti, inclusa la gestione degli impianti industriali, nei quali è fondamentale la manutenzione delle apparecchiature.

Abbiamo già parlato della strumentazione necessaria per mettere in sicurezza un impianto nel caso in cui si verifichino dei guasti o delle anomalie durante l’esercizio.

Ci focalizziamo ora su come prevenire i guasti individuando in anticipo le loro possibili cause.

Un elemento di fragilità dell’impianto è rappresentata dagli stress meccanici che le apparecchiature subiscono durante le procedure di spegnimento e/o di avviamento del processo produttivo; problemi in queste fasi, per di più, possono causare infortuni agli operatori.

Lo spegnimento di un impianto, conosciuto con il termine shoutdown, comprende tutte quelle delicate procedure che consentono agli operatori tecnici di arrestare completamente o parzialmente la serie di apparecchiature necessarie alla produzione.

Solitamente questa operazione viene eseguita quando è necessario fare la manutenzione ordinaria delle unità di processo, oppure in seguito ad un malfunzionamento dell’impianto.

Analogamente, si parla di start-up di un impianto per indicare la sequenza di azioni che hanno come fine l’avviamento di un processo produttivo a partire da una condizione di impianto spento o di standby del sistema industriale.

Prevenire i danni all’impianto nelle diverse situazioni

Nel caso di spegnimento programmato, la situazione di partenza generalmente è caratterizzata dalle condizioni di esercizio nominali, che sono ben definite e rendono perciò più agevole l’intera sequenza delle operazioni di shoutdown.

Di primaria importanza è il drenaggio dei liquidi presenti nelle apparecchiature da arrestare, che richiede prima di tutto di organizzare i sistemi di stoccaggio di queste sostanze.

Durante questa fase bisogna definire un adeguato sistema di pompaggio e questo significa principalmente valutare con precisione qual è la prevalenza della pompa necessaria: la prevalenza statica è il valore di carico, legato al dislivello tra le estremità del circuito idraulico, che la pompa deve vincere congiuntamente e viene espressa come percentuale (compresa tra 0 e 60%) della prevalenza nominale della pompa.

Inoltre, bisogna tenere presente che ogni metro che il liquido percorre nelle tubazioni di aspirazione e di scarico provoca un incremento della resistenza all’attrito che si traduce in perdite di carico, che si sommano alla prevalenza statica; quindi maggiore è la distanza di scarico, maggiori saranno le perdite di carico. Tuttavia, se la lunghezza della tubazione di scarico è eccessiva, è possibile ridurre significativamente l’attrito aumentando il diametro del tubo.

Una volta definito il design delle tubazioni bisogna scegliere il tipo di pompa in termini di caratteristiche meccaniche e di materiali, in modo che sia adeguata al tipo di fluido, per evitare danneggiamenti degli organi meccanici in movimento. Se per i fluidi meno aggressivi i componenti in plastica rappresentano la soluzione ideale, in caso di sostanze gravose, in particolare se trattate ad alta temperatura o ad alta pressione, converrà scegliere materiali ad alte prestazioni come la grafite.

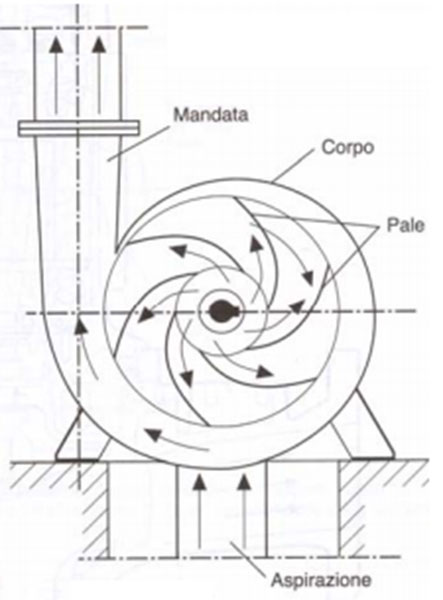

Schema Pompa Centrifuga

Un altro aspetto da tenere in considerazione sono le proprietà fisiche delle sostanze presenti nell’impianto. Se ad esempio consideriamo una colonna di distillazione che lavora a caldo, i liquidi che si prelevano dall’utility devono essere drenati prima che la massa fluida si raffreddi completamente per evitare che la sostanza aumenti drasticamente di viscosità fino ad arrivare a solidificarsi, provocando danni all’intero sistema di prelievo del fluido.

Conclusioni

Infine, quando si effettua il drenaggio della massa liquida da una apparecchiatura è necessario reintrodurre gradualmente all’interno della stessa altre sostanze in modo da mantenere la pressione nell’unità e prevenirne il collasso, con danneggiamenti strutturali all’impianto.

A questo scopo nelle raffinerie vengono spesso utilizzati gas inerti, in modo tale da evitare che entri nell’apparecchiatura dell’aria, che miscelandosi con gli idrocarburi contenuti dell’impianto chimico potrebbe causare incendi. Molto utili a questo scopo sono le valvole rompi vuoto.

Fabio Piredda

IMM

Video: Collasso di un serbatoio High Speed https://www.youtube.com/watch?v=yBq5uapC-e0).

Scrivi un commento