di Michele Cifalinò

Il processo di nichelatura rappresenta uno dei trattamenti superficiali più utilizzati nell’industria galvanica, oltre alla ramatura e alla cromatura. Il trattamento può avvenire sia tramite processi chimici che elettrolitici e consiste nel depositare uno strato di materiale sul campione trattato con lo scopo di incrementare alcune proprietà come la resistenza alla corrosione, all’usura o la conducibilità.

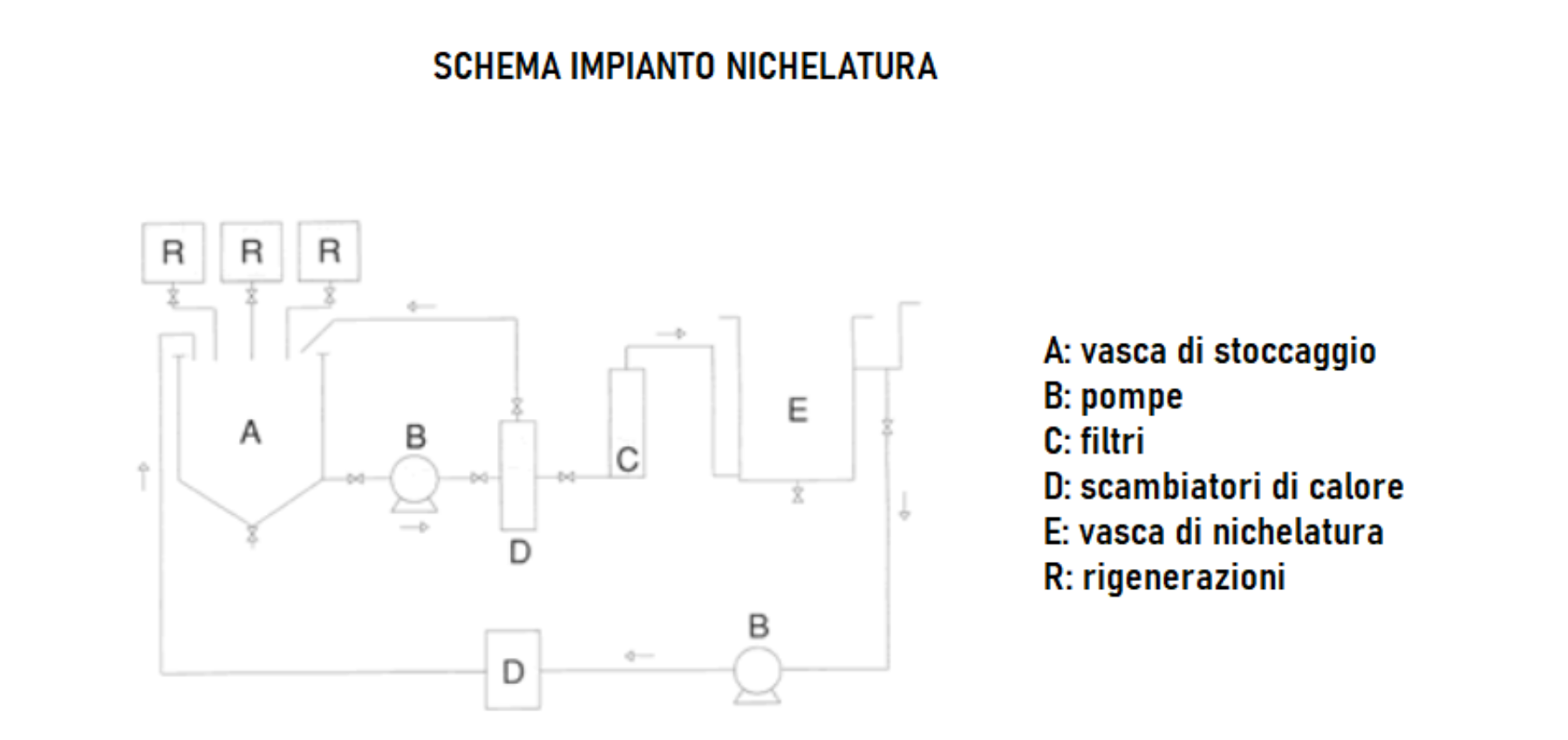

Di seguito è schematizzato un impianto di trattamento superficiale che sfrutta una vasca contenente una soluzione elettrolitica: lo schema è comune a tutti i trattamenti superficiali di finitura (zincatura, ramatura, nichelatura).

Se il processo avviene a caldo, la vasca sarà dotata di un sistema di regolazione della temperatura che può essere costituito da uno speciale scambiatore di calore in grado di resistere all’ambiente fortemente corrosivo. Tale caratteristica deve essere posseduta anche dai vari componenti dell’impianto, ovvero:

- Pompe centrifughe: sono indispensabili per dosare le sostanze acide impiegate nel processo e per movimentare i fluidi di scarico. Un aspetto irrinunciabile è la scelta di materiali altamente resistenti alla corrosione e con idonee proprietà meccaniche, come il polietilene (PE), il polipropilene (PP) e il fluoruro di polivinile (PVDF). Nei processi galvanici vengono infatti impiegate sostanze chimiche pericolose come sgrassanti, additivi di decapaggio, basi e brillantanti nei bagni di zincatura, nichelatura elettrolitica e chimica, ramatura e stagnatura. In tutte queste situazioni, il sistema di pompaggio deve essere in grado di movimentare i fluidi in completa sicurezza.

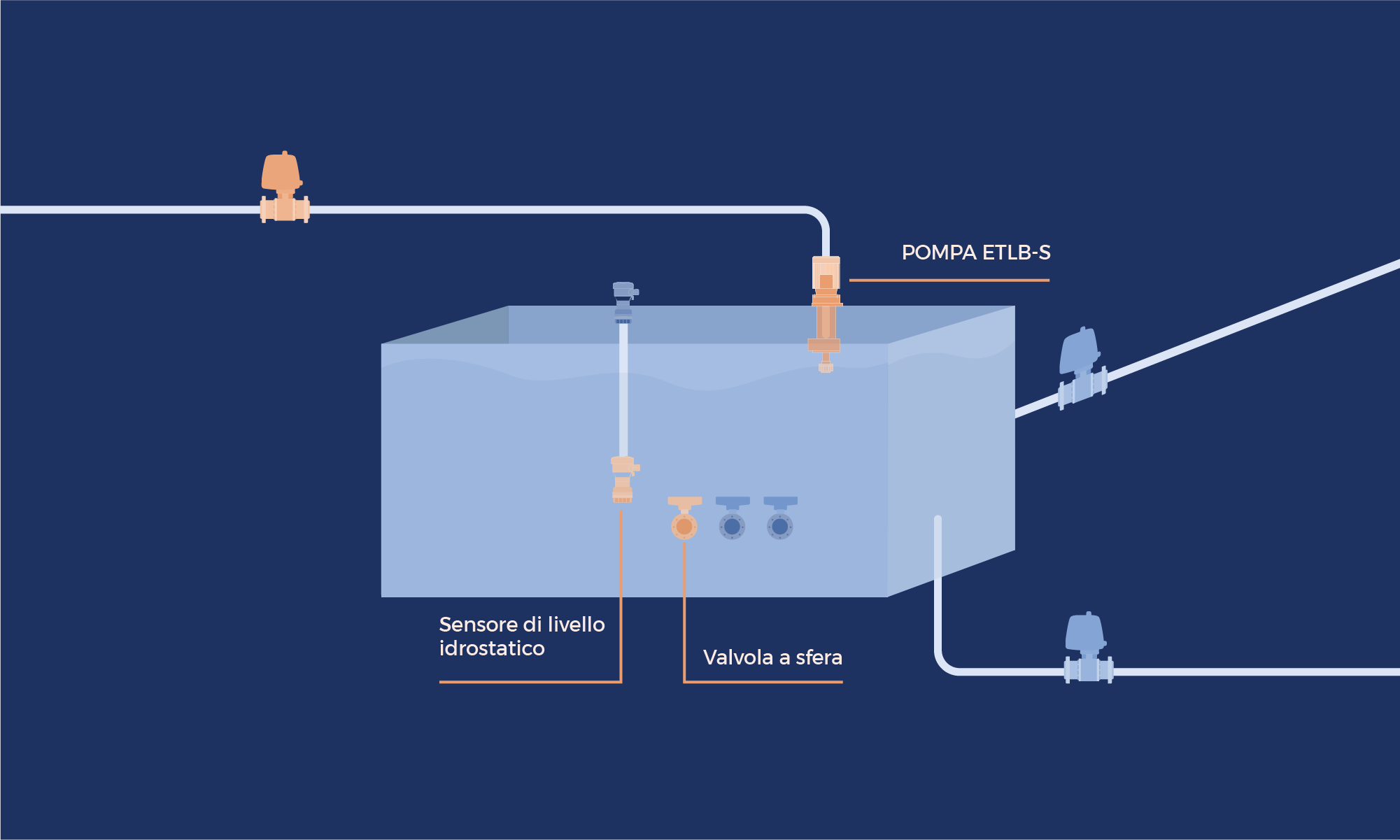

- Valvole: tipicamente sono impiegate valvole a sfera (ideali per movimentare grandi quantità di fluido) oppure valvole a membrana (utili per movimentare fluidi di scarico con notevoli impurità).

- Strumenti di misurazione: in particolare la misura del livello nelle vasche, la temperatura del bagno, pH e portata dei fluidi nelle tubazioni.

Vediamo nel seguito il trattamento di nichelatura, molto utilizzato nell’industria chimica, rivolto a difendere il metallo da corrosione e ossidazione, oltre che a rallentare l’invecchiamento del materiale riducendone il progressivo degrado.

Il Tuo Contenuto Va Qui

Il processo di nichelatura

Come già anticipato, la nichelatura è un processo tramite il quale il metallo viene rivestito con uno spessore variabile di nichel. Come per gli altri trattamenti superficiali, il prodotto ottenuto conserva le proprietà meccaniche, ma acquista proprietà quali resistenza alla corrosione, all’usura, saldabilità, conducibilità ecc, proprie della copertura. Di seguito uno schema semplificato del processo.

Leggendo velocemente lo schema si evidenzia il serbatoio di stoccaggio, dal quale viene prelevato il liquido da una pompa ed inviato ad un filtro, poi ad uno scambiatore di calore controllato da una sonda termometrica ed infine trasportato alla vasca di processo nella quale avviene la deposizione.

Quest’ultima è munita di una pompa di rilancio che riporta il bagno, previo raffreddamento, alla vasca di stoccaggio. In questo punto vengono aggiunti in modo continuo i sali di Nichel, l’ipofosfito di sodio che mantengono il bagno alla concentrazione ottimale per la deposizione.

Nello schema non sono evidenziali i pre- trattamenti: i particolari da nichelare devono infatti essere perfettamente sgrassati e decapati prima di entrare nel bagno di nichelatura. Durante il trattamento viene inoltre corretto il pH ed aggiunta la quantità necessaria di stabilizzante. Lo spessore depositato è perfettamente uniforme in tutti i punti del pezzo ed è funzione del tempo di permanenza nel bagno; raggiunto lo spessore desiderato i particolari vengono lavati, asciugati e passati in forno a 200°C per un tempo variabile (intorno a qualche ora).

Come accade nella quasi totalità dei processi chimici, temperatura e pH acquistano un peso non indifferente nel meccanismo che conduce la reazione e devono quindi essere costantemente monitorati.

La scelta dei componenti in un impianto di nichelatura

Di seguito si evidenziano i componenti tipicamente impiegati nel processo di nichelatura, ad iniziare dalle pompe necessarie per movimentare i fluidi acidi utilizzati nel trattamento.

Per questo scopo sono adatte le pompe ad asse verticale monoblocco (ETLB ed ETLB-S) che trovano ideale impiego nella galvanica, per la movimentazione di soluzioni corrosive anche calde (con temperature da -20°C a +100 °C) ed inoltre consentono di movimentare fluidi aggressivi con particelle solide sospese, caratteristica comune ai processi di trattamento superficiale. L’albero è realizzato in acciaio inox a spessore variabile, opportunamente calibrato, con un rivestimento composto in materiale plastico che non richiede la presenza di tenute guida e consente alla pompa di operare correttamente per un lungo periodo di tempo anche se manca il liquido.

Per quanto riguarda le valvole, a seconda delle esigenze possono essere impiegate valvole a membrana o a sfera.

La valvola a sfera ASV Stubbe C110, per esempio, può movimentare grandi quantità di liquidi ed è realizzata in PVC, PP o PVDF in modo da resistere alle sostanze più aggressive, come nel caso dei liquidi impiegati nei bagni acidi. Le valvole a membrana sono ideali per la regolazione di liquidi corrosivi e impuri e sono la scelta più adatta quando è richiesta un’alta frequenza di apertura e chiusura ed in presenza di liquidi con parti solide in circolazione.

In ultimo, ma non meno importanti, sono indispensabili i sensori per il controllo e la misura della portata, temperatura e pH. Nel caso dei processi di trattamento superfici sono ideali sensori compatti che possano fornire misure integrate di livello e temperatura del liquidi, come il sensore HFT.

FONTI

Prof. A.Tonini “Principi di depurazione reflui industriali”

Scrivi un commento